陶瓷复合装甲的旋转超声孔加工工艺参数优化方法

本发明涉及旋转超声孔加工,具体为一种陶瓷复合装甲的旋转超声孔加工工艺参数优化方法。

背景技术:

1、陶瓷复合装甲的旋转超声孔加工工艺参数优化是指通过系统分析和实验设计,对在陶瓷复合材料上进行旋转超声加工时的关键工艺参数(如切削频率、振动幅度、进给速度)进行调整和优化,以实现最佳加工效果。这包括提高孔加工的精度和表面质量、提高材料去除率、降低加工过程中刀具的磨损,以及提升整体加工效率。

2、现有技术中,缺少对钻头的自然频率和共振频率的分析和选择,当钻头的振动频率接近其自然频率时,系统会出现共振现象,导致钻头的振动幅度显著增加,振动的增强会导致加工过程的不稳定,影响钻头的定位精度和切削过程的连续性,从而影响加工稳定性和产品质量,此外,目前对工艺参数的优化也未得到充分重视,缺乏将自然频率和工艺参数整合考虑的系统性方法。

3、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供一种陶瓷复合装甲的旋转超声孔加工工艺参数优化方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

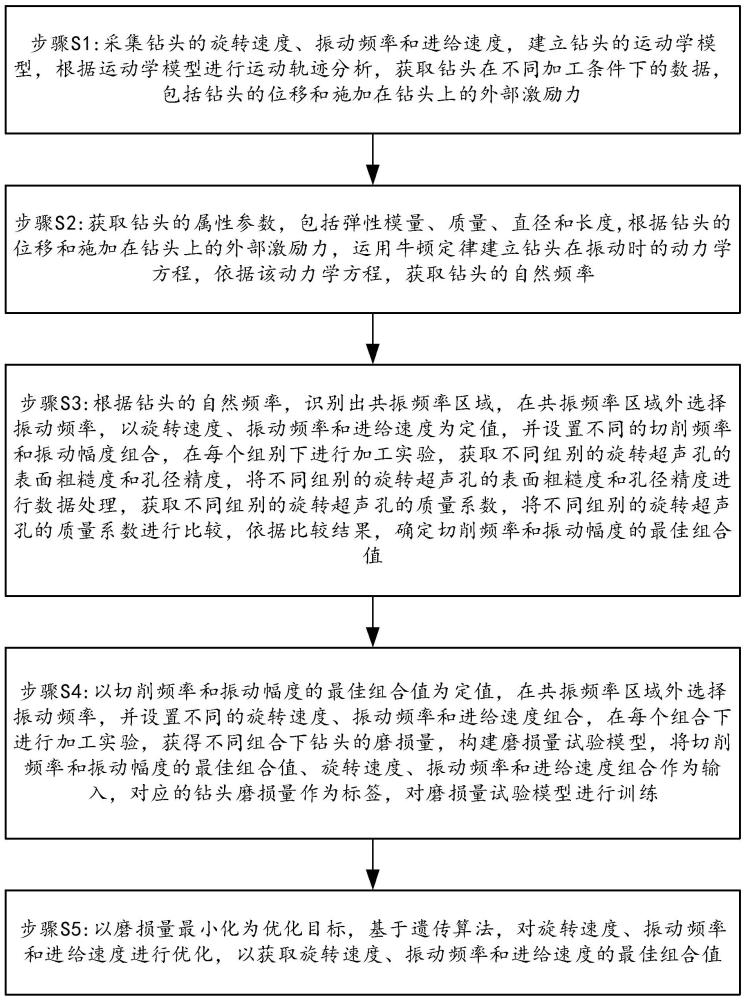

3、一种陶瓷复合装甲的旋转超声孔加工工艺参数优化方法,具体步骤包括:

4、s1.采集钻头的旋转速度、振动频率和进给速度,建立钻头的运动学模型,根据运动学模型进行运动轨迹分析,获取钻头在不同加工条件下的数据,包括钻头的位移和施加在钻头上的外部激励力;

5、s2.获取钻头的属性参数,包括弹性模量、质量、直径和长度,根据钻头的位移和施加在钻头上的外部激励力,运用牛顿定律建立钻头在振动时的动力学方程,依据该动力学方程,获取钻头的自然频率;

6、s3.根据钻头的自然频率,识别出共振频率区域,在共振频率区域外选择振动频率,以旋转速度、振动频率和进给速度为定值,并设置不同的切削频率和振动幅度组合,在每个组别下进行加工实验,获取不同组别的旋转超声孔的表面粗糙度和孔径精度,将不同组别的旋转超声孔的表面粗糙度和孔径精度进行数据处理,获取不同组别的旋转超声孔的质量系数,将不同组别的旋转超声孔的质量系数进行比较,依据比较结果,确定切削频率和振动幅度的最佳组合值;

7、s4.以切削频率和振动幅度的最佳组合值为定值,在共振频率区域外选择振动频率,并设置不同的旋转速度、振动频率和进给速度组合,在每个组合下进行加工实验,获得不同组合下钻头的磨损量,构建磨损量试验模型,将切削频率和振动幅度的最佳组合值、旋转速度、振动频率和进给速度组合作为输入,对应的钻头磨损量作为标签,对磨损量试验模型进行训练;

8、s5.以磨损量最小化为优化目标,基于遗传算法,对旋转速度、振动频率和进给速度进行优化,以获取旋转速度、振动频率和进给速度的最佳组合值。

9、进一步地,建立钻头的运动学模型,根据运动学模型进行运动轨迹分析,获取钻头在不同加工条件下的钻头的位移和施加在钻头上的外部激励力,具体的过程如下:

10、钻头的运动视为一个组合运动,包括旋转运动和振动运动,假设钻头的路径用圆周运动和简谐振动结合描述,钻头的位移表示为:

11、;

12、其中,为t时刻下的钻头的位移,为钻头旋转时的圆周轨迹的半径,为角速度,为振动幅度,为振动频率,为时间变量;

13、假设外部激励力表示为与钻头的振动特性相关的函数,通过动力学方程进行估算,应用牛顿第二定律:

14、;

15、其中,为磨粒的质量,为t时刻下的加速度;

16、加速度通过对位移函数求导得到:

17、;

18、将加速度代入力的公式中,得到施加在钻头上的外部激励力:

19、;

20、其中,为t时刻下的外部激励力。

21、进一步地,根据钻头的位移和施加在钻头上的外部激励力,运用牛顿定律建立钻头在振动时的动力学方程,依据该动力学方程,获取钻头的自然频率,具体的过程如下:

22、假设外部激励力表示为某种简谐振动:

23、;

24、其中,为钻头的刚度;

25、代入动力学方程:

26、;

27、将上述的动力学方程转换为特征方程,如下式:

28、;

29、求解特征根:

30、;

31、其中,为虚数单位;

32、钻头的自然频率是系统在没有外力作用下自然振动的频率,根据特征根的解,通过以下公式计算自然频率:

33、;

34、;

35、;

36、其中,为钻头的自然频率,为弹性模量,为圆形截面的面积,为钻头的长度,为钻头的直径。

37、进一步地,根据钻头的自然频率,识别出共振频率区域的过程如下:

38、进行频率响应测试,在钻头系统上施加已知频率的激励,使用加速度计测量钻头在不同振动频率下的振动响应;

39、记录不同振动频率下的振动幅度,形成振动频率和振动幅度的关系图;

40、基于振动频率和振动幅度的关系图获取振动幅度的平均值,将振动幅度的平均值作为预设阈值,并将大于预设阈值的振动幅度所在频率区域作为共振频率。

41、进一步地,在共振频率区域外选择振动频率,以旋转速度、振动频率和进给速度为定值,并设置不同的切削频率和振动幅度组合,在每个组别下进行加工实验,获取不同组别的旋转超声孔的表面粗糙度和孔径精度,具体的过程如下:

42、设置组切削频率和组振动幅度,形成组的切削频率和振动幅度组合以作为实验组,结合实验组与定值的旋转速度、振动频率和进给速度进行加工实验,获得对应的表面粗糙度和孔径精度,将第i组实验组所对应的表面粗糙度、孔径精度分别标定为,,i为实验组的索引,。

43、进一步地,将表面粗糙度和孔径精度进行数据处理,获取旋转超声孔的质量系数,依据的公式如下:

44、;

45、其中,为第组实验组所对应的旋转超声孔的质量系数,为常数,为旋转超声孔的表面粗糙度的权重系数,为旋转超声孔的孔径精度的权重系数,,。

46、进一步地,将不同组别的旋转超声孔的质量系数进行比较,依据比较结果,确定切削频率和振动幅度的最佳组合,其过程如下:

47、将各实验组所对应的质量系数从大到小排列,并将质量系数最大值所对应的切削频率和振动幅度组合作为切削频率和振动幅度最佳组合,并将最佳组合中的切削频率、振动幅度分别标定为、,i1表示实验组中最佳组合的索引,且。

48、进一步地,所述磨损量实验模型采用卷积神经网络模型,所述卷积神经网络模型采用基于多层感知器的深度神经网络构成,所述多层感知器的深度神经网络包括输入层、第一隐藏层、第二隐藏层、第三隐藏层和输出层,所述第一隐藏层、第二隐藏层和第三隐藏层均具有至少两个神经元,且均采用relu作为激活函数。

49、进一步地,所述钻头的磨损量的表达式具体如下:

50、;

51、其中,为钻头的磨损量,,为比例常数,为旋转速度,为进给速度,为振动频率,为切削频率的指数,,为的指数,,为旋转速度的指数,,为进给速度的权重系数,,为振动频率的权重系数,,为振动频率的指数,;

52、通过将切削频率和振动幅度的最佳组合值、旋转速度、振动频率和进给速度组合作为输入,以及将对应的钻头磨损量作为输出标签,以对磨损量试验模型进行训练,采用反向传播算法对、、、、和进行优化,使用均方误差作为损失函数,当均方误差在范围内时,完成对磨损量试验模型的训练。

53、进一步地,以磨损量最小化为优化目标,基于遗传算法,对旋转速度、振动频率和进给速度进行优化,获取旋转速度、振动频率和进给速度的最佳组合值,具体的过程如下:

54、基于设置的旋转速度、振动频率和进给速度组合随机生成初始种群,初始种群包括多个个体,每个个体上具有三个用于保存旋转速度、振动频率和进给速度数值的基因位,将个体和切削频率和振动幅度的最佳组合值输入训练好的磨损量试验模型,以得到该个体对应的钻头磨损量,将初始种群中的个体按照钻头磨损量由小到大进行排序,选择位于前50%的个体作为父代,通过交叉操作,将父代个体的基因进行交换和组合,生成新的个体,对新生成的个体进行变异操作后,重复进行计算钻头磨损量、选择、交叉、变异操作,直到达到预设的迭代次数,选择钻头磨损量最小的个体作为最优个体,最优个体所对应的旋转速度、振动频率和进给速度即为旋转速度、振动频率和进给速度的最佳组合值。

55、与现有技术相比,本发明的有益效果是:

56、本发明通过采集钻头的旋转速度、振动频率和进给速度,建立运动学模型,分析钻头在不同条件下的运动轨迹,获取钻头的属性参数,利用牛顿定律建立动力学方程,计算钻头的自然频率,识别共振频率区域,并设置不同的振动频率和振动幅度组合进行加工实验,避免共振频率区域,保持钻头稳定运行,增强了加工过程的可控性,减少了振动对加工质量的负面影响,通过获取表面粗糙度、孔径精度和磨损量,并进行数据处理和比较,确定最佳切削频率和振动幅度后,并使用遗传算法优化旋转速度、振动频率和进给速度,以最小化磨损量,能够优化最佳工艺参数,降低加工风险。

技术研发人员:郑雷,唐丹娜,杨舒颖,姜晓通,冯勇,徐正亚,高超,关集俱,刘德利

技术所有人:常熟理工学院

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除