一种碳纤维结构的分析方法与流程

本发明涉及碳纤维,具体而言,涉及一种碳纤维结构分析方法。

背景技术:

1、碳纤维复合材料结构件主要作为减轻以及增强材料进行广泛应用,使得对碳纤维复合材料的铺层强度论证及结构设计十分重要。

2、目前,碳纤维复合材料的结构强度分析主要是通过以往的经验公式、制造缩比件的方式进行分析验证,或者基于ansys apdl程序语言(ansys参数化设计语言)的二次开发的方式对碳纤维复合材料进行有限元分析,基于经验公式或制造缩比件进行分析的方法主要是通过简化的假设和平均化的性能参数进行分析,无法全面考虑材料的结构特性,难以准确预测碳纤维复合材料结构件在实际工况下的性能;而基于ansys apdl程序语言(ansys参数化设计语言)的二次开发虽然能够形成一套较为简单的标准体系,但其局限性较大,无法处理复杂的材料结构模型。

3、综上所述,亟需提供一种能够准确、可靠地分析碳纤维复合材料的结构强度的分析方法。

技术实现思路

1、本发明的主要目的在于提供一种碳纤维结构分析方法,以至少解决现有碳纤维复合材料的结构强度分析方法无法全面考虑材料的结构特性而导致分析结果不准确的问题。

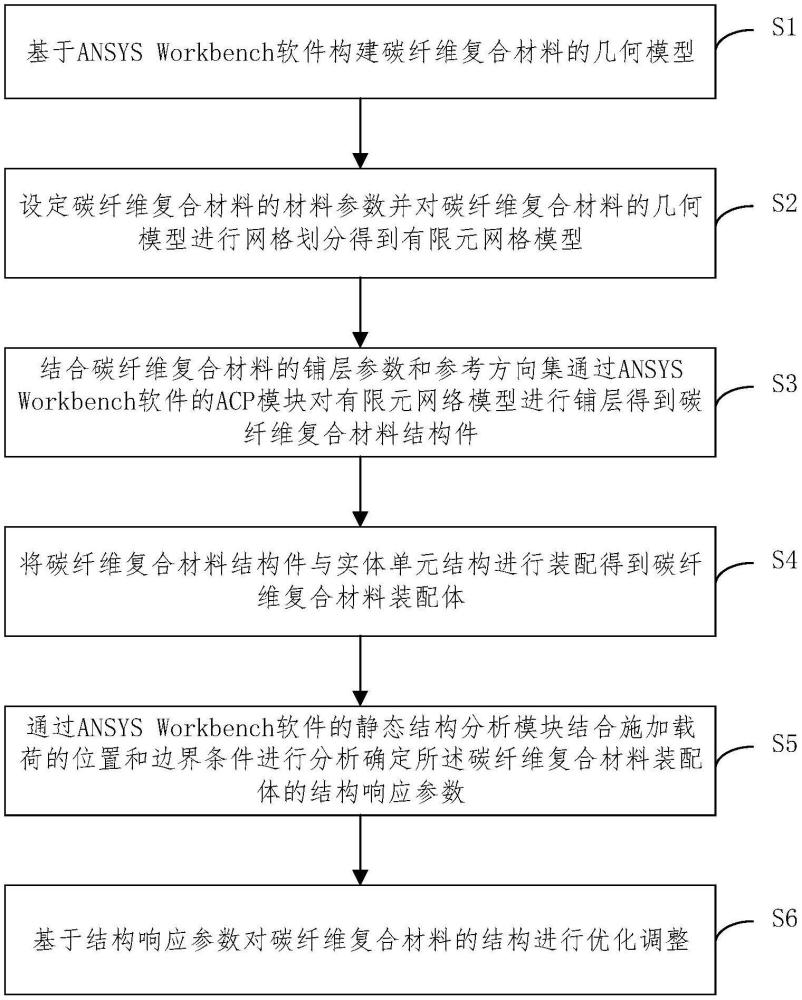

2、根据本发明的一个方面,提供了一种碳纤维结构分析方法,包括:

3、步骤s1:基于ansys workbench软件构建碳纤维复合材料的几何模型;

4、步骤s2:设定所述碳纤维复合材料的材料参数并对所述几何模型进行网格划分得到有限元网格模型;

5、步骤s3:结合碳纤维复合材料的铺层参数和参考方向集通过ansys workbench软件的acp模块对所述有限元网络模型进行铺层得到碳纤维复合材料结构件;

6、步骤s4、将所述碳纤维复合材料结构件与实体单元结构进行装配得到碳纤维复合材料装配体;

7、步骤s5:通过ansys workbench软件的静态结构分析模块结合施加载荷的位置和边界条件进行分析确定所述碳纤维复合材料装配体的结构响应参数;

8、步骤s6:基于所述结构响应参数对所述碳纤维复合材料的结构进行优化调整。

9、进一步地,所述碳纤维复合材料的几何模型为二维薄板壳模型,所述步骤s1包括:

10、步骤s11:对碳纤维复合材料进行三维扫描获取所述碳纤维复合材料的三维模型;

11、步骤s12:将所述碳纤维复合材料的三维模型以step格式导入ansys workbench软件中;

12、步骤s13:调用所述ansys workbench软件的acp模块,基于所述acp模块将所述碳纤维复合材料的三维模型转换为二维薄板壳模型。

13、进一步地,所述材料参数包括材料类型、等效弹性模量、泊松比和剪切模量,所述步骤s2包括:

14、步骤s21:确定所述碳纤维复合材料的材料类型,基于jones混合法则计算所述碳纤维复合材料的等效弹性模量、泊松比和剪切模量;

15、步骤s22:基于所述材料类型、等效弹性模量、泊松比和剪切模量确定所述碳纤维复合材料的几何模型的网格大小和网格密度;

16、步骤s23:结合所述网格大小和所述网格密度通过186shell单元对几何模型进行一次网格划分;

17、步骤s24:通过multizone方法将曲率大于曲率阈值的区域的网格进行二次网格划分;

18、步骤s25:结合所述一次网格划分和所述二次网格划分的结果确定有所述碳纤维复合材料的几何模型的限元网格模型。

19、进一步地,所述步骤s3包括:

20、步骤s31:确定所述碳纤维复合材料的铺层参数和参考方向集;

21、步骤s32:将所述铺层参数和参考方向集导入ansys workbench软件的acp模块中;

22、步骤s33:acp模块结合所述铺层参数和参考方向集创建对应的复合材料层;

23、步骤s34:将所述复合材料层映射到有限元网络模型的对应区域完成该复合材料层的铺设;

24、步骤s35:迭代执行所述步骤s33至所述步骤s34直至达到铺层层数,得到碳纤维复合材料结构件。

25、进一步地,所述步骤s31包括:

26、步骤s311:根据碳纤维复合材料的预期受力需求设定所述碳纤维复合材料的铺层参数和参考方向集;

27、步骤s312:识别碳纤维复合材料的异性面区域,得到异性面的曲率半径、形状变化和位置变化;

28、步骤s313:根据所述曲率半径、形状变化和位置变化调整碳纤维复合材料的异型面的铺层参数和参考方向集。

29、进一步地,所述铺层参数包括铺设层数、铺设厚度和铺设角度,所述参考方向集包括壳法向方向、铺层方向和铺层纤维方向。

30、进一步地,所述步骤s4包括:

31、步骤s41:确定与所述碳纤维复合材料结构件匹配的实体单元结构;

32、步骤s42:构建所述实体单元结构的几何模型并导入ansys workbench软件中;

33、步骤s43:根据所述碳纤维复合材料结构件的结构特征与所述实体单元结构的结构特征确定对应的装配关系并设定对应的装配约束;

34、步骤s44:基于所述装配关系通过ansys workbench软件对所述碳纤维复合材料结构件与所述实体单元结构的几何模型进行装配,并使用所述装配约束进行约束得到碳纤维复合材料装配体。

35、进一步地,所述步骤s5包括:

36、步骤s51:将所述碳纤维复合材料装配体载入到ansys workbench软件的静态结构分析模块中;

37、步骤s52:根据所述碳纤维复合材料装配体的结构特性和功能特性在静态结构分析模块中设定施加载荷的位置和边界条件;

38、步骤s53:根据所述施加载荷的位置和边界条件对所述碳纤维复合材料装配体进行分析,得到所述碳纤维复合材料装配体对应的结构响应参数。

39、进一步地,所述结构响应参数包括应力响应、应变响应、位移响应和失效因子。

40、进一步地,其特征在于,所述步骤s6包括:

41、步骤s61:分别对所述应力响应、应变响应、位移响应和失效因子进行分析,确定碳纤维复合材料的结构优化目标;

42、步骤s62:基于所述结构优化目标调整碳纤维复合材料的铺层参数并重新导入到ansys workbench软件的acp模块中;

43、步骤s63:acp模块基于调整后的所述铺层参数对碳纤维复合材料进行重新铺层更新碳纤维复合材料结构件,并进一步更新碳纤维复合材料装配体;

44、步骤s64:对更新后的所述碳纤维复合材料装配体进行分析,更新对应的结构响应参数;

45、步骤s65:迭代执行步骤s61至步骤s64,直至得到的结构响应参数满足结构响应参数阈值。

46、在本发明中,基于ansys workbench软件对碳纤维复合材料进行建模及网格划分,能够构建出精确且高效的有限元模型,实现碳纤维复合材料的有限元分析,显著提高了碳纤维复合材料结构强度分析的准确性。利用acp模块对碳纤维复合材料进行铺层设计,充分考虑了铺层参数和参考方向集,能够灵活应对复杂的受力需求和结构特性。通过将碳纤维复合材料结构件与实体单元结构进行装配,形成完整的装配体模型,并在静态结构分析模块中综合考虑施加载荷和边界条件,使得分析结果更加贴近实际工况,有助于发现潜在的结构问题,并协同优化整体结构性能。通过对结构响应参数的全面评估,能够明确碳纤维复合材料的性能表现及其优化方向,确保了在不同性能指标之间取得平衡,从而得到更加合理的结构设计方案。

技术研发人员:唐健,吕鹤,罗旻昊,黄国林,陈洪,卢贤龙,刘文志,林鸿榕,韩丽欣

技术所有人:中国机械总院集团海西(福建)分院有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除