改性天然生物质淀粉阴离子型有机抗水分散剂的制备方法及其产品和应用

本发明属于生物质材料利用和有机抗水分散剂制备领域,具体涉及改性天然生物质淀粉阴离子型有机抗水分散剂的制备方法及其产品和应用。

背景技术:

1、随着现代工业文明的快速发展和科学技术不断进步,人类对天然资源的需求量日益增加。陆地资源已难以满足人类的需要,占地球绝大多数面积的海洋蕴含丰富、广阔的天然资源,还未得到充分开发。近几十年来,世界各国开始日益关注海洋资源开发与利用,越来越多的跨海大桥、海底隧道、海上钻井平台、海港码头、人工海岛、海堤、护岸等海洋结构物相继开工建设。水泥混凝土材料具有材料来源广泛、成本低、可塑性强、强度高、耐久性好等优点,是海洋结构工程中最常用的建筑材料,混凝土材料的质量好坏直接关系到海洋结构物的使用寿命。

2、水泥混凝土是一种水硬性材料,既能在空气中自然凝结硬化,也能在水环境下凝结硬化。但是,直接水中浇筑成型混凝土时,由于与水直接接触,水的侵入会导致下沉水泥浆体中水灰比增大,剩余水泥浆中的胶凝材料长时间处于悬浮状态与骨料分离,这部分胶凝材料下沉时已硬化,失去与骨料胶结的能力,这导致水下硬化混凝土的强度低、内部均匀性差,无法满足水工结构物的施工需求。浇筑水下混凝土的关键是尽量隔断混凝土与水的接触,传统水下混凝土的施工技术分为五种。围堰法是通过修筑围堰后进行排水,形成无水或少水的施工环境,按陆地施工方法进行浇注混凝土。此种施工技术生产的结构物整体性好,强度高,但采取围堰法施工其工程量大、工程工期长、成本浪费严重且易受水深的限制。导管法是依靠管中混凝土自重以及泵的推力,将高坍落度混凝土通过密闭性良好的导管灌注到相应施工部位。导管法浇筑混凝土所需设备简单、施工速度快、整体性好。但采用此种施工方法时,由于单方混凝土的水泥用量大,浇筑过程易受水流冲刷而导致水泥浆体流失、骨料离析分层、硬化混凝土孔隙大、服役期的水下混凝土承载能力和耐久性差。装袋叠置法是在透水纤维编织袋中装入新拌混凝土,将装有新拌混凝土的编织袋交错叠放在相应部位,此种浇筑混凝土的方法适应性强。但此种浇筑方法劳动强度大且结构物整体性差,只适用水下紧急堵漏、抢险等临时结构物的建设中。开底吊桶法是将新拌混凝土放在吊桶顶部,在水中当吊桶到达浇筑面后,打开吊桶底部使混凝土在不受扰动的情况下直接浇筑到相应施工部位。采用此法施工时,混凝土浇筑面与水接触面要尽量保持为同一个面,此法只适合少量高坍落度水下混凝土的浇筑,不能满足大面积水下混凝土的施工需要。泵送法是利用混凝土输送泵,将拌和好的高流动度混凝土连续地浇筑在试模内,采用此种施工方法灌注混凝土,混凝土拌和性能良好、强度高。但此法对施工设备专业性和施工人员技术要求高,在实际操作中稍有不慎将造成严重的工程质量事故,并且施工造价也较高。综上所述,现有的水下混凝土施工方法还存在一些缺陷,引进其他水下混凝土新的施工技术具有重要的现实意义。

3、水下不分散混凝土材料的出现有效地解决了普通混凝土在水中浇筑时抗水分散性差的问题。这种新型混凝土材料具有较好的流动性,水下施工时可直接自流平、自密实浇灌,其良好的粘聚力和抗水分散性能能有效抵御水流冲洗和降低新拌混凝土中水泥与砂浆流失,混凝土配合比波动小、混凝土质量均匀可靠、凝结硬化正常、能确保水下混凝土长期强度发展的需要。水下不分散混凝土技术的使用还降低了水下混凝土施工难度、施工工期、施工成本和施工水域环境负荷,被国内外学者称为“混凝土施工技术的一场革命”。1974年,水下不分散混凝土材料首次出现在德国,1983年英国北海油田钻井平台施工过程中首次采用了水下不分散混凝土技术并取得成功。接下来,在欧洲的核电厂基础、北海油田水下结构部位、运砂船闸等工程的建设中推广开来,实现了混凝土水下施工陆地化,在此基础上欧洲等国制定了相关水下不分散混凝土施工试验方法与标准,1989年德国水下工程中不分散混凝土的使用量已达到160万立方米。1978年日本从德国引进了水下不分散混凝土技术,并结合本国水下混凝土施工的实际情况,将此技术成功应用于濑户大桥、青森大桥的主塔水下基础工程和刚性地下连续墙、关西飞机场陆地连接桥水下基础工程、阪神高速公路桥墩基础工程、核电站基础工程建设中,1991年日本水下不分散混凝土使用总量达到1000万立方米,近几十年来日本水下不分散混凝土的使用量还再不断持续增加。在大量的水下不分散混凝土实践基础上,日本建立了与本国材料、设计、施工相匹配的完整水下混凝土技术体系,并且编撰了《水下不分散混凝土的实际施工指南》,为水下不分散混凝土设计与施工技术的发展奠定了基础。韩国受到日本成功使用水下混凝土技术的启发,在跨海大桥与海洋工程水下基础施工过程中也开始应用水下不分散混凝土新技术。20世纪80年代中期,中东和欧美等国将水下不分散混凝土应用在阿拉伯联合酋长国的海上钻井平台工程、哥本哈根的港口工程、塞浦路斯大型船坞工程、比利时的海防修补工程、苏格兰的海岸防波堤工程的建设中。随着水下不分散混凝土技术的不断推广使用,英国制定了水下不分散混凝土试验方法的国家标准,美国北美陆军工程兵团制定了测试新拌混凝土耐水洗性的试验方法。这些标准、实验方法的建立规范了水下不分散混凝土的施工方法和评价体系。上世纪90年代,我国引进水下不分散混凝土技术,开展了水下不分散混凝土流动度损失控制方法、施工性能、抗水分散性能、硬化性能的系统研究,在水下不分散混凝土原材料组成、配合比设计方法等方面取得了突破性进展,并成功应用此技术在上海大型船坞承重板、钱塘江大堤、青岛码头桩基础、三峡码头、港珠澳大桥、香港沙中线(南北线)过海沉管隧道、深中通道、海上钻井平台、核电站等重大基础设施建设中。与国外相比,我国在水下不分散混凝土材料的适应性、调控机制、混凝土施工配套技术、不分散混凝土性能测试指标等方面还存在理论和技术上的不足。

4、水下不分散混凝土是由普通混凝土和有机抗水分散剂共同配制而成,掺加水溶性高分子抗水分散剂可提高水下混凝土拌合物的粘稠性,降低水下混凝土浇筑过程中因水流冲刷引起水泥浆流失和骨料离析。当长链高分子抗水分散剂掺加到混凝土中时,抗水分散高分子聚合物中的活性官能团吸附分散体系中胶凝材料到分子链上,胶凝材料和抗水分散剂包裹在一起而形成纵横交错的桥架。高分子抗水分散剂分子中的亲水、憎水基团改变了混凝土混合物分散体系中胶凝材料颗粒表面电位,使颗粒间的排斥势能显著降低、吸引势能增大,这导致分散的胶凝材料颗粒凝聚在一起形成稳定的絮凝体。同时,抗水分散剂长链分子上的羟基、羧基、胺基、酰胺基等取代基水解与拌合水或水化释放出的离子结合,形成一种稳定的桥键,这增加了水分子与抗水分散剂间的亲和力,导致新拌混凝土拌合物的粘度显著提高,能有效抑制了胶凝材料和骨料的分离。目前国内外水下不分散混凝土用有机抗水分散剂主要包括聚丙烯酰胺类、纤维素类、多聚糖类三种。聚丙烯酰胺抗水分散剂是由丙烯酰胺及其衍生物发生均聚、共聚得到的一种线型水溶性高分子。聚丙烯酰胺类抗水分散剂在碱性介质中可离解成带多电荷的大分子阴离子,聚丙烯酰胺类聚合物中阴离子能同时吸附多个胶凝材料颗粒或水化产物ca2+阳离子,这导致混凝土拌合物粘度变大和水泥浆体稳定性增加。在混凝土拌合物中引入聚丙烯酰胺抗水分散剂,搅拌一段时间后混凝土拌合物粘度达到最大,其7,28天水陆强度比大于70%,80%,可满足c20、c30混凝土水下强度设计要求。水下不分散混凝土水胶比为0.37时,浇筑的不分散混凝土悬浊物含量为80mg/l,浊度为303.67ntu,不分散混凝土28d强度为58.93mpa,水陆强度比最大达到0.96。掺加聚丙烯酰胺的水下不分散混凝土性能与其掺量和分子量相关,聚丙烯酰胺掺量较少时,水下不分散混凝土流动性、抗水分散性能会随着聚丙烯酰胺掺量的增加而提高;当掺量达到一定值后,继续增加聚丙烯酰胺掺量,新拌混凝土的流动性有所降低,而水下不分散混凝土抗水分散性显著提高,新拌混凝土放置在水下2小时也不易分离。聚丙烯酰胺抗水分散剂掺量为2.5%时,水下不分散混凝土具有最佳的抗水分散性能和最高的水下、陆地抗压强度。随着聚丙烯酰胺化合物分子量增加,水泥浆体的剪切应力和粘度逐渐增大。分子量越高,掺加聚丙烯酰胺聚合物的水下不分散混凝土抗水分散效果越好。在聚丙烯酰胺聚合物中复掺苯乙烯共聚物、高效减水剂和无机材料可进一步提高混凝土的抗水分散性,达到水下浇筑混凝土时不分散、不离析、自流平和自密实的效果。纤维素作为储量最大的天然高分子材料,纤维素与氧化剂、阳离子醚化剂进行氧化或醚化反应,可制得连有较长分子支链的甲基纤维素、羧甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素和带有醚基纤维素的有机抗水分散剂,掺加此种含有长链结构的纤维素类抗水分散剂到混凝土拌合物中,纤维素抗水分散剂分子吸附胶凝材料和水化产物粒子,形成网状结构,可显著提高水下不分散混凝土的抗冲刷性和减少水下不分散混凝土工作性、耐久性。掺加0.08%纤维素抗水分散剂的水下不分散混凝土含气量为1-2.3%,硬化混凝土抗压强度、抗弯强度降低5-10%,掺加抗水分散剂掺量过大时,水下不分散混凝土引气量较高且缓凝。相同掺量下,掺加纤维素类抗水分散剂的水下不分散混凝土的初始坍落度、坍落扩展度高于掺加聚丙烯酰胺类抗水分散剂的水下不分散混凝土,掺加羟甲基纤维素、羟乙基纤维素抗水分散剂的水下不分散混凝土还具有比掺加聚丙烯酰胺抗水分散剂的水下不分散混凝土更高的凝结时间、水/陆抗压强度。对壳聚糖、韦兰胶、黄原胶生物质多聚糖化合物进行化学改性可制得多聚糖类有机抗水分散剂,改变改性多聚糖类聚合物反应的合成条件,可制备出不同分子量、粘度的有机抗水分散剂,将此种改性天然生物质有机抗水分散剂掺入到混凝土拌和物中,混凝土拌和物粘度增加,可达到提高水下不分散混凝土的抗水分散性和抗水洗性能的目的。

5、在混凝土拌和物中掺加有机抗水分散剂可有效地解决混凝土水下浇筑时易分散的问题,使用水下不分散混凝土是结构物水下施工中不可缺少的技术手段。但是,使用传统聚丙烯酰胺类、纤维素类、多聚糖类抗水分散剂制备水下不分散混凝土时还存在一些问题。例如,掺加传统抗水分散剂到水下混凝土中会导致混凝土的塑性黏度增加和流动性下降,这增加了高效减水剂掺量和延长混凝土初凝时间;使用聚丙烯酰胺类抗水分散剂制备水下不分散混凝土时其搅拌时间长、粘性较大、对搅拌设备动力要求较高,掺加聚丙烯酰胺类抗水分散剂的水下不分散混凝土浆体难以清洗,配制的水下不分散混凝土坍落度损失大、粘聚性下降快、水陆强度比低、难以保证施工质量。纤维素类抗水分散剂需复配高效减水剂以实现水下不分散混凝土拌和物自流平、自密实的目的,单方水下不分散混凝土的使用成本过高和市场接受差。纤维素系抗水分散剂与高效减水剂复合使用时,溶液ph值为碱性时,纤维素类抗水分散剂和高效减水剂相容性差。溶液中纤维素类抗水分散剂和高效减水剂浓度偏大时,溶液粘性增长明显,掺加此种抗水分散剂的水下不分散混凝土的流动性不能满足使用要求。氧化或醚化改性生物质多聚糖化合物制备有机抗水分散剂时,需在含有异丙醇、乙醇、甲醛介质的非均相体系进行,导致生物质多聚糖化合物有机抗水分散剂生产工艺复杂,生产过程中有机溶剂的挥发会对周围环境和人体健康产生不利影响。使用生物质多聚糖化合物有机抗水分散剂制备水下不分散混凝土时,生物质多聚糖化合物有机抗水分散剂掺量较高。寻找其他来源广泛的天然生物质高分子材料制备低成本、工艺简单、水溶性好、与高效减水剂相容性佳、环境友好、低掺量、高效能的有机抗水分散剂已成为水下不分散混凝土领域的研究热点,引起相关技术人员的广泛关注。

6、淀粉是仅次于纤维素的自然界中数量最大的天然高分子聚合物,普遍存在于高等植物的种子、块茎、块根、果实、叶子的细胞组织中,是禾谷、玉米、高粱、小麦、木薯、土豆等谷物的主要成分,淀粉是一种来源丰富、价格低廉、生物易降解、环境友好的可再生资源。据统计,自然界中每年富含淀粉的天然高分子碳水化合物总量达5000亿吨,可产生出2000万吨淀粉。每年我国淀粉使用量达150万吨,约为世界淀粉年产量的7.5%。淀粉是以脱水葡萄糖为基本单元的多糖类高分子化合物,其结构通式是(c6h10o5)n。天然淀粉由直链淀粉(约占20%左右)和支链淀粉(约占80%左右)混合而成,直链淀粉是由α-1,4-糖苷键连接而成的长链高聚物,平均聚合度在800-3000之间,相对分子质量为5×104-1.5×105,直链淀粉分子长链呈有规律螺旋状构造,氢原子处于螺旋结构的内侧,外侧是羟基,每一螺旋周期由六个葡萄糖组成。支链淀粉呈高度分支树枝状结构,葡萄糖单元之间以α-1,4-糖苷键连接构成主链,支链通过α-1,6糖苷键与主链相连,每个支链淀粉分子上包含6000-60000个d-葡萄糖单元,平均每20个d-葡萄糖单元就有一个α-1,4-糖苷键,支链淀粉平均分子量为1×106。淀粉分子的d-葡萄糖基本结构单元在c2、c3、c6位上有2个仲羟基和1个伯羟基,淀粉颗粒分子呈现疏松无定形和由分子间氢键连接的高度有序晶态结构。淀粉在冷水中的溶解性较差,只能溶于二甲基亚飒、二甲基甲酰胺等极性有机溶剂。天然淀粉高聚物对混凝土材料中的胶凝材料虽具有一定的吸附能力,但天然淀粉单独作为有机抗水分散剂时,其水溶性较弱、分子量低、带电性不足,导致其抗水分散性能不佳,需对淀粉进行物理、化学改性修饰,才能满足水下不分散混凝土用有机抗水分散剂的性能要求。物理改性淀粉包括机械、热、酶法。机械活化是通过粉碎机或是螺杆挤出机物理作用使得淀粉分子结晶结构破坏、淀粉支链断链、反应试剂更容易进入到淀粉内部,从而增强淀粉的反应活性。淀粉颗粒在水中加热时,水分迅速渗透到淀粉颗粒内部导致淀粉颗粒膨胀,淀粉颗粒膨胀使得淀粉中晶体与非晶体状态的淀粉分子间氢键断裂,原有的微晶结构发生分解,形成间隙较大的立体网状结构,淀粉悬浊液变成透明或半透明的液体,糊化后淀粉反应速度迅速增加。酶法处理淀粉改变了淀粉分子的形态和结构,增加了淀粉分子与水接触面积,提高了淀粉分子在水中的溶解性。化学改性法是利用淀粉d-葡萄糖基本结构单元上的活泼羟基可发生氧化、酯化、接枝共聚、醚化反应的特点。淀粉聚合物与氧化剂反应可制备出氧化淀粉;与多官能团的化学试剂反应可使淀粉分子中的羟基联结在一起形成交联淀粉;与醚化剂反应可生产出羟基淀粉或羧甲基淀粉;淀粉与不饱和单体进行接枝共聚可得到接枝改性淀粉。通过对淀粉分子进行化学改性,在半刚性的淀粉大分子主链上引入新的活性官能团,增加了改性淀粉分子支化程度并且调整淀粉分子上亲水-亲油链段结构比例,提高了淀粉的水溶性、带电量、分子量,形成具有半刚性链与柔性支链的网状空间分子结构。这增大了改性淀粉在水中的伸展度,有利于提高改性天然生物质有机抗水分散剂与胶凝材料的接触面积和架桥作用,对水泥浆体中的胶凝材料颗粒有强的捕捉、促沉能力,这增加了改性天然生物质淀粉抗水分散性能。制备出的改性天然生物质淀粉阴离子型抗水分散剂其原材料来源广泛、价格低廉、无毒、可生物降解、工艺简单、掺量低,在水工结构水下施工中应用前景广阔。

技术实现思路

1、发明目的:本发明所要解决的技术问题是提供了一种制备工艺简单、生产时间短、无有机溶剂、环境友好、绿色环保的改性天然生物质淀粉阴离子型有机抗水分散剂的制备方法。

2、本发明还要解决技术问题是提供了一种流动性好、含气量小、凝结时间长、抗水分散性能好的改性天然生物质淀粉阴离子型有机抗水分散剂。

3、本发明最后要解决的技术问题是提供了改性天然生物质淀粉阴离子型有机抗水分散剂在高流动性的水下不分散混凝土中的应用。

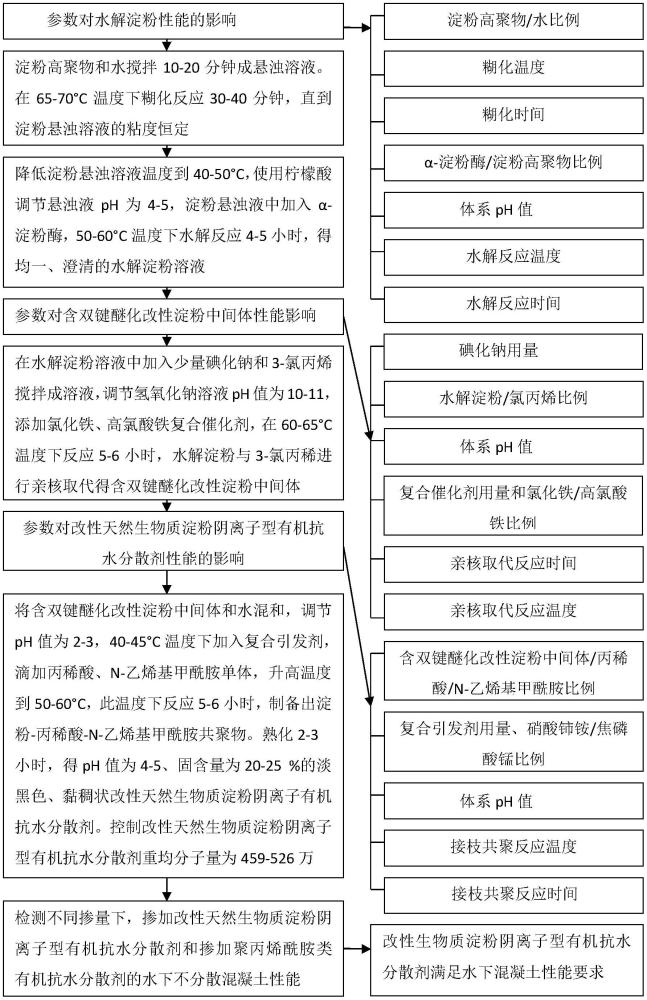

4、技术方案:为了解决上述技术问题,本发明提供了改性天然生物质淀粉阴离子型有机抗水分散剂的制备方法,包括以下步骤:

5、(1)将淀粉高聚物与水混和成悬浊液进行高温糊化,待淀粉悬浊液粘度恒定后,降低淀粉悬浊溶液温度到40-50℃,在淀粉悬浊溶液中加入柠檬酸溶液,调节悬浊液ph为4-5,在淀粉悬浊液中加入α-淀粉酶,在50~60℃温度下淀粉悬浊液水解反应4-5小时得水解淀粉溶液;

6、(2)在水解淀粉溶液中加入少量碘化钠和3-氯丙烯充分混合成均一、澄清溶液,使用氢氧化钠溶液调节ph值为10-11,在30-40分钟里缓慢掺加氯化铁和高氯酸铁复合催化剂,升高混和溶液温度到60-65℃,在此温度下反应5-6小时,水解淀粉溶液与3-氯丙稀进行亲核取代反应得含有双键的醚化改性淀粉中间体溶液;

7、(3)含有双键的醚化改性淀粉中间体溶液和水混和成均一溶液,用盐酸调节体系的ph值为2-3,保持溶液温度在40-45℃下,加入硝酸铈铵-焦磷酸锰复合引发剂,持续搅拌15-20分钟并滴加丙稀酸、n-乙烯基甲酰胺液体到混合溶液中,升高溶液温度到50-60℃,此温度下接枝共聚反应5-6小时,制备出含有-cooh、-oh、-nh2基团的天然生物质淀粉-丙稀酸-n-乙烯基甲酰胺共聚物;

8、(4)将天然生物质淀粉-丙稀酸-n-乙烯基甲酰胺共聚物在反应容器中熟化2-3小时,得ph值为4-5、固含量为20-25%、重均分子量为459-526万的淡黑色、黏稠状的含有-cooh、-oh、-nh2基团改性天然生物质淀粉阴离子型有机抗水分散剂。

9、其中步骤(1)中高温糊化的步骤为:称取淀粉高聚物和水放入装有搅拌器、温度计、滴液漏斗、回流冷凝管的反应容器中,快速搅拌10-20分钟,淀粉高聚物分散到水中形成均匀的悬浊溶液,升高温度到65-70℃,加速搅拌淀粉悬浊溶液,在此温度下糊化反应30-40分钟。

10、其中,步骤(1)中所述淀粉高聚物与水的质量比为0.80-0.85:1;所述淀粉糊化溶液粘度恒定为2107-2285pa·s;α-淀粉酶为淀粉高聚物用量的0.85-0.90%(质量百分比)。

11、其中,步骤(2)中碘化钠用量为水解淀粉溶液重量的1.00-1.05%;水解淀粉溶液与3-氯丙烯的质量比为24.25-24.30:1;氯化铁和高氯酸铁复合催化剂为水解淀粉溶液重量的0.79-0.80%,氯化铁与高氯酸铁的重量比为1:2。

12、其中,步骤(3)中含有双键的醚化改性淀粉中间体溶液与水的质量比为1:6.5-7.0;硝酸铈铵-焦磷酸锰复合引发剂的用量为双键醚化改性淀粉中间体溶液重量的0.60-0.65wt%;复合引发剂中硝酸铈铵与焦磷酸锰的重量比为1:1;双键的醚化改性淀粉中间体溶液与丙稀酸、n-乙烯基甲酰胺的质量比为1:1:15。

13、本

技术实现要素:

还包括所述的改性天然生物质淀粉阴离子型有机抗水分散剂在制备混凝土中的应用。

14、其中,所述改性天然生物质淀粉阴离子型有机抗水分散剂的掺入量为1-3wt%。

15、本发明内容还包括一种水下不分散混凝土,其包括所述的改性天然生物质淀粉阴离子型有机抗水分散剂。

16、其中,所述水下不分散混凝土按重量份数包括如下组分制成:胶凝材料、细骨料、粗骨料、水和聚羧酸高效减水剂,所述胶凝材料:细骨料:粗骨料:水的重量比为1:1.63:1.79:0.35,所述胶凝材料包括水泥和粉煤灰,所述粉煤灰占胶凝材料重量的30%,所述聚羧酸高效减水剂用量以固体计为胶凝材料重量的0.28%。

17、本发明的机理包括:本发明从阴离子型有机抗水分散剂主导官能团和提高改性天然生物质淀粉的水溶性、带电量、分子量目的出发。使用淀粉高聚物、α-淀粉酶、3-氯丙稀、丙稀酸、n-乙烯基甲酰胺作为制备改性天然生物质淀粉阴离子型有机抗水分散剂的原材料。淀粉糊化、酶化得水解淀粉;水解淀粉与3-氯丙稀亲核取代得含双键的醚化淀粉中间体;醚化淀粉中间体与丙稀酸、n-乙烯基甲酰胺接枝共聚制备出改性淀粉阴离子型有机抗水分散剂。

18、有益效果:使用淀粉制备有机抗水分散剂拓宽了淀粉应用领域,降低了丙稀酸、丙稀酰胺使用量和原材料成本。糊化、水解处理增加了淀粉水溶性和反应活性。醚化改性淀粉中间体上c6碳碳双键、c3位仲羟基与丙稀酸、n-乙烯基甲酰胺发生接枝共聚反应可有效增加有机抗分散剂分子链上活性基团数量、接枝密度、电荷量、产物分子量。此种改性天然生物质淀粉阴离子型有机抗水分散剂的制备方法克服了传统有机抗水分散剂制备工艺复杂、生产时间长的问题,减少了强酸、强碱、丙稀酸、n-乙烯基甲酰胺有毒化学品和有机溶剂使用量,避免了有机抗水分散剂生产过程对环境的负面影响。与现有技术相比,本发明制备的改性天然生物质淀粉阴离子型有机抗水分散剂有如下优点:

19、(1)相比传统的聚丙烯酰胺类、纤维素类有机抗水分散剂,天然生物质淀粉材料来源广泛、价格低廉,使用天然生物质淀粉制备阴离子型有机抗水分散剂,消耗了大量的天然生物质淀粉材料,拓宽了天然淀粉高分子材料应用领域。此种改性天然生物质淀粉阴离子型有机抗水分散剂的制备方法还减少了反应过程中丙稀酸、丙烯酰胺用量,按照实施例1的方法每生产一吨此种改性天然生物质淀粉阴离子型有机抗水分散剂可节约丙稀酸、丙烯酰胺使用成本76.4元。此种制备方法还降低了制备过程中有机溶剂的使用量,每吨此种阴离子型有机抗水分散剂可节约有机溶剂使用费9.67元。

20、(2)高温糊化、酶处理淀粉高聚物,简化了有机抗水分散剂生产流程中有机溶剂的蒸馏与回收生产步骤,降低了生产设备投入和设备使用费用达10.54元。按照实施例1的方法制备阴离子型有机抗水分散剂,提高了有机抗水分散剂生产效率,可缩短2-3小时生产时间。每生产一吨此种改性天然生物质淀粉阴离子型有机抗水分散剂可减少人力成本、时间费用达19.8元。

21、(3)此种改性天然生物质淀粉阴离子型有机抗水分散剂制备方法还减少了强酸、强碱、丙稀酸、n-乙烯基甲酰胺化学品使用,避免了有机抗水分散剂生产过程中有机溶剂对环境和公众健康所产生负面影响,实现了水下不分散混凝土用有机抗水分散剂的绿色生产。

22、(4)对天然淀粉进行高分子糊化、酶处理增加了淀粉聚合物水溶性和单体活性。水解淀粉中c6碳碳双键、c3位仲羟基进行接枝共聚反应能有效增加有机抗水分散剂分子链上活性吸附点、接枝密度、电荷量和产物分子量,提高了改性天然生物质淀粉阴离子型抗水分散剂的抗水分散性能。

23、(5)改性天然生物质淀粉阴离子型抗水分散剂分子上连有-cooh、-oh、-nh2等活性基团,能有效改善新拌混凝土宏观粘度。在很低掺量下,此种有机抗水分散剂就有很好的抗水分散性。按照实施例1的方法,在相同抗水分散效果下,改性天然生物质淀粉阴离子型抗水分散剂具有与传统有机抗水分散剂更低的掺量,因减少有机抗水分散剂用量,每方水下混凝土可节约有机抗水分散剂成本达0.78元。

24、(6)掺加改性天然生物质淀粉阴离子型抗水分散剂的水下不分散混凝土具有比掺加传统有机抗水分散剂的水下不分散混凝土更好的流动性。此种改性天然生物质淀粉阴离子型抗水分散剂还兼有一定的引气效果,能有效减少硬化水下不分散混凝土的力学性能损失。在保持水下不分散混凝土流动性能不变的情况下,使用此种阴离子型有机抗水分散剂可减少了高效减水剂的使用量,按照实施例1的方法,配制一方水下不分散混凝土可节约高效减水剂使用费0.51元。

25、综上所述,按照实施例1的方法以每年生产改性天然生物质淀粉阴离子型有机抗水分散剂5000吨计,不包括因减少有机溶剂、强酸、强碱、丙稀酸、n-乙烯基甲酰胺化学品排放所产生的环境效益,仅考虑降低丙稀酸、丙烯酰胺反应单体、有机溶剂使用量可节约43.04万元。节省生产设备投入、设备使用费用、简化流程、减少生产时间和人力成本可产生30.34万元经济效益。以5000吨此种有机抗水分散剂可配制3.57×105方水下不分散混凝土计,可节省有机抗水分散剂和高效减水剂使用费46.05万元。每年生产5000吨此种改性天然生物质淀粉阴离子型抗水分散剂可产生119.43万元经济效益。

技术研发人员:赵晖,金辰华,徐海生,王潘绣,王大伟

技术所有人:金陵科技学院

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除