一种水泥活化剂及其制备方法、使用方法和应用与流程

本发明属于水泥添加剂,涉及一种水泥活化剂及其制备方法、使用方法和应用,具体涉及一种高效节能型水泥活化剂及其制备方法、使用方法和应用。

背景技术:

1、水泥是指粉状水硬性无机胶凝材料,其加水搅拌后成为浆体,能在空气中硬化或在水中硬化,并能将砂、石等材料牢固胶结在一起的材料。在水泥生产过程中,碳酸盐分解、生料煅烧以及熟料粉磨等多个环节都会排放大量的co2,导致温室效应加剧,危害自然环境。

2、依据《建材行业碳达峰实施方案》,鼓励建材企业使用粉煤灰、工业废渣、尾矿渣等作为原料或水泥混合材。然而在不影响水泥混凝土制品的工程质量和服役寿命的前提下,采用粉煤灰或高炉矿渣等混合材替代熟料时,由于绝大多数混合材具有早期活性难以激发、甚至无法被激发等问题,会导致水泥基材料的早期强度有所降低。

3、传统水泥活化剂主要应用在水泥熟料粉磨阶段,用以解决水泥颗粒易产生团聚或粘附在设备表面等问题,可有效改善水泥粉磨效果,提高水泥的早期强度。这类水泥活化剂通常以醇胺+无机盐作为主要成分,它的不足之处在于成本较高,在不同地区水泥中的适应性有所差异,且不利于控制水泥中氯离子含量,甚至可能会对水泥长期性能造成负面影响,例如28d力学强度下降、混凝土耐久性减弱等。

技术实现思路

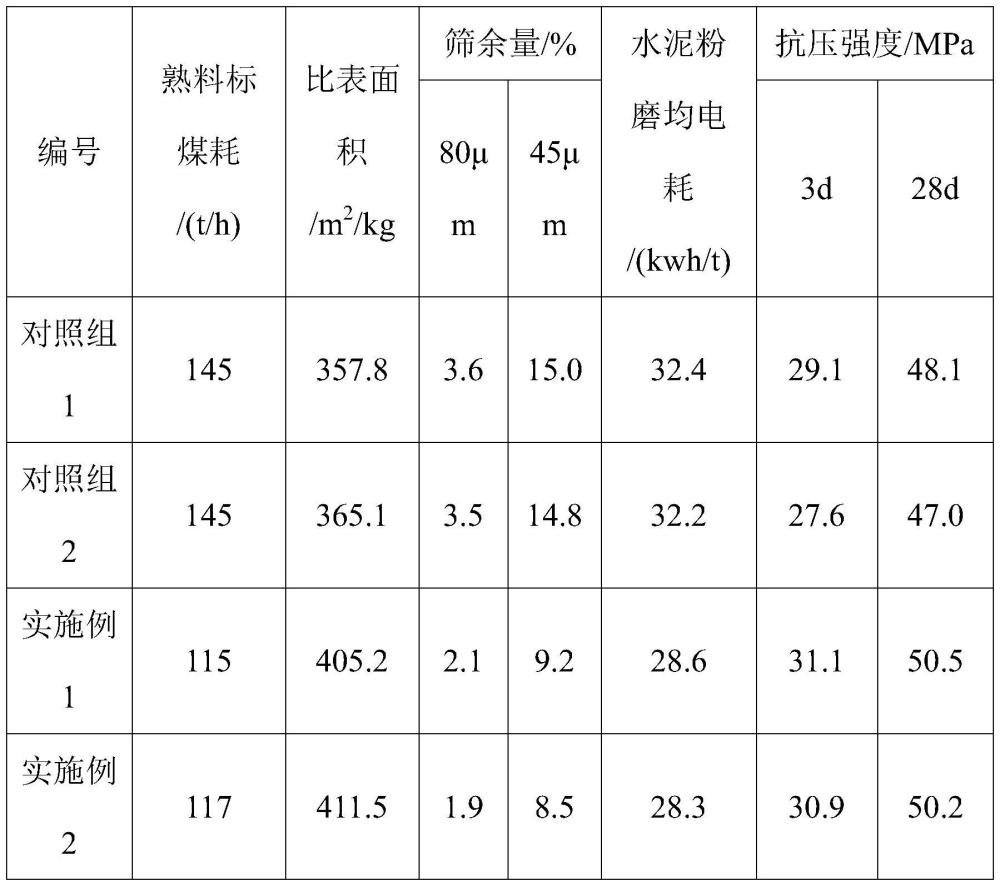

1、为解决上述技术问题,本发明提供了一种水泥活化剂及其制备方法,所述水泥活化剂在生料煅烧阶段能够改善生料易烧性,降低烧成煤耗,同时对β-c2s晶型转变进行调控,提高水泥熟料早期强度;在水泥粉磨阶段能够改善水泥熟料的粉磨效率,降低粉磨电耗,优化颗粒级配,在降低水泥熟料配合比的前提下,能够促进水泥3d和28d强度共同增长。

2、本发明还提供了所述水泥活化剂的使用方法,所述水泥活化剂中的s料在生料粉磨过程中使用,l料在水泥粉磨过程中使用。

3、本发明还提供了所述水泥活化剂作为水泥外加剂的应用。

4、本发明采取的技术方案如下:

5、一种水泥活化剂,所述水泥活化剂由s料和l料组成,所述s料包括氧化硼、含铁钡渣和电炉磷渣;所述l料包括聚合多元醇溶液、层状双金属氧化物、工业副产物硫氰酸钠溶液和水。

6、所述s料在生料粉磨过程中使用;所述l料在水泥粉磨过程中使用。

7、所述层状双金属氧化物所述层状双金属氧化物中的金属之一为钙或镁,另一种金属为铝或铁;优选为层状钙铝双金属氧化物、层状镁铝双金属氧化物中的任意一种或多种。

8、所述s料中,各原料重量份如下:氧化硼18~25份;含铁钡渣25~35份;电炉磷渣40~50份。

9、为节省成本,所述氧化硼可以为工业级,主含量≥99%。在生料煅烧阶段,氧化硼作为稳定剂可以抑制β-c2s发生晶型转变生成γ-c2s,能够预防水泥熟料强度下降;在水泥水化阶段,氧化硼作为缓凝剂,能够有效调控水泥凝结时间,防止活化组分加速水泥水化,导致水泥凝结时间明显缩短。

10、所述含铁钡渣中,氧化钡质量百分含量不低于20%,氧化铁质量百分含量不高于5%;在生料煅烧阶段,玻璃体形态的氧化钡一方面能够促使β-c2s发生晶型转变生成活性更高的α-c2s,激发c2s的早期强度,另一方面能够和微量的氧化铁起到稳定高温晶相的作用,阻碍c3s向c2s转化,降低煅烧温度,改善生料易烧性。

11、所述电炉磷渣中,氧化磷质量百分含量2.5%~5.0%;在生料煅烧阶段,微量的磷元素能够降低固相反应活化能,增加液相量,降低烧成温度,改善生料易烧性。

12、所述l料中,各原料重量份如下:聚合多元醇溶液10~15份;超细层状双金属氧化物20~25份;工业副产硫氰酸钠溶液35~40份;水20~35份。

13、所述聚合多元醇溶液的质量浓度为85~90%;聚合多元醇由多元醇和聚甘油酯所组成,其中多元醇为丙三醇、二聚丙三醇和三聚丙三醇任意两种或三种,聚合多元醇中含有大量的极性羟基基团,具有极强的分散性和消除静电的作用,增加物料的流动性,有效改善水泥颗粒的粉磨效率,在提高水泥磨机台时产量的同时能够降低粉磨电耗;在物理方面,可通过改善水泥颗粒细度和优化水泥颗粒级配提高水泥力学强度;在化学方面,聚合多元醇中的某些组分能够与水泥中的金属氧化物发生化学反应,通过引起晶格缺陷的方式增加水泥活性,促使水泥力学强度有效提升;

14、所述工业副产物硫氰酸钠溶液中,硫氰酸钠的质量百分含量为45%~50%,硫氰酸钠的引入,能够增加水泥早期水化放热速率与放热量,提高水泥的水化程度,且浆体的水化产物数量增多,孔隙率降低,孔径减小,有利于水泥早期强度的发展。

15、层状双金属氧化物采用共沉淀法制成,经球磨后比表面积控制在100m2/g~150m2/g范围内。层状双金属氧化物由于较高的比表面积在水泥水化阶段能够发挥微集料填充效应和成核效应,为c3s和c2s的水化、结晶提供晶核,提高水泥水化程度,降低孔隙率,对水泥3d和28d强度发展均具有促进作用。同时,层状双金属氧化物具有高效捕获co2的能力,能够显著提升水泥基材料的抗碳化性能。

16、本发明提供的所述水泥活化剂中的s料的制备方法为:分别将含铁钡渣、电炉磷渣经球磨、烘干、筛分得到铁钡渣粉、电炉磷渣粉,并将两者与氧化硼混合均匀;所述l料的制备方法为:将工业副产硫氰酸钠溶液和水混合后,加入球磨后的层状双金属氧化物,高速剪切搅拌后,获得分散均匀的悬浮液,再向悬浮液中加入聚合多元醇,搅拌混匀。

17、进一步地,所述球磨条件为:采用行星式球磨机,球磨机转速在400r/min~500r/min范围内,球磨时间在60min~90min范围内。

18、所述烘干条件为:烘干温度在100℃~105℃,烘干至物料恒重。

19、所述筛分条件为:试验筛目数为200目。

20、所述高速剪切的条件为:搅拌的转速在3000r/min~5000r/min范围内,搅拌时间在60min~90min范围内。

21、本发明还提供了所述水泥活化剂的使用方法,所述水泥活化剂中的s料在生料粉磨过程中使用,l料在水泥粉磨过程中使用。

22、进一步地,所述水泥活化剂中的s料与生料一起进行粉磨,掺量为生料总质量的2%~5%。

23、所述水泥活化剂中的l料与水泥熟料、石膏以及混合材料一起进行粉磨,掺量为水泥总质量的0.05%~0.2%。

24、本发明还提供了所述水泥活化剂作为水泥外加剂的应用,所述水泥活化剂中的s料、l料分别作为生料、水泥的外加剂进行应用。

25、本发明提供的水泥活化剂,由s料和l料所组成,s料用于生料煅烧阶段,能够调控c2s的晶型转变,激发α-c2s的早期水化活性,促进水泥早期强度发展,同时引入微量元素(钡、铁和磷)降低固相反应活化能,增加液相量,降低烧成温度,改善生料易烧性,减少烧成煤耗。l料用于水泥粉磨阶段和水泥水化阶段。在水泥粉磨阶段,一方面能够优化水泥颗粒级配和增强水泥颗粒活性,促进水泥3d和28d强度共同增长,另一方面能够改善水泥熟料的粉磨效率,降低粉磨电耗,提高台时产量;在水泥水化阶段,工业副产物硫氰酸钠的引入能够加速水泥水化的反应速率,增加水泥早期水化产物数量,而层状双金属氧化物则能够发挥微集料填充效应和成核效应,高比表面积可以为c3s和c2s的水化、结晶提供大量的晶核,进一步提高水泥水化程度,降低孔隙率,对水泥3d和28d强度发展均具有促进作用。

26、s料和l料具有互补作用,在增强方面,s料作用于生料,通过调控晶型转变提高熟料早期强度,l料作用于水泥,主要是提高水泥后期强度,对水泥早期强度也有一定程度的提高。在节能方面,s料能够降低生料煅烧过程中的熟料标煤耗,l料能够降低水泥的粉磨电耗,同时由于s料和l料对水泥早期和后期都具有增强效果,所以还能够通过降低熟料配合比的方式节能减排。

27、与现有技术相比,本发明具有以下优势:

28、1.本发明结合物质自身特性,开发了一款双料型水泥活化剂,从生料煅烧-水泥粉磨-水泥水化多个阶段激发水泥的力学强度,能够在降低水泥熟料配合比的前提下,促进水泥3d和28d强度共同增长,并以熟料替代方式降低co2排放量。

29、2.在生料煅烧阶段,s料中的微量元素能够改善生料易烧性,减少烧成煤耗;在水泥粉磨阶段,l料中的聚合多元醇能够提高水泥颗粒的粉磨效率,在增加水泥磨机台时产量的同时降低粉磨电耗,在两者共同作用下,能够有效降低水泥生产能耗,进一步减少co2排放量。

30、3.l料中使用的层状双金属氧化物具有高比表面积,可以为c3s和c2s的水化、结晶提供大量的晶核,提高水泥水化程度,促进水泥产物的形成,降低孔隙率,有助于提升水泥在3d和28d水化龄期下的力学强度;同时具有高效捕获co2的能力,能够显著提升水泥基材料的抗碳化性能。

31、4.本发明基于绿色发展基本原则,实现了对含铁钡渣、电炉磷渣以及工业副产硫氰酸钠溶液等工业废弃物的资源化利用,研制出的高效节能型水泥活化剂未引入任何有毒或污染性原料,绿色安全环保,无氯无醇胺组分,生产成本低,使用简便。

技术研发人员:朱志强,陈烽,钱珊珊,宋南京,司宏振,彭荩影,姜标,雷娟

技术所有人:安徽海螺材料科技股份有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除