一种新型排气废热交换器的制作方法

本发明涉及汽车排气,尤其是涉及一种新型排气废热交换器。

背景技术:

1、随着新能源汽车的高速发展,对整车的热管理要求越来越高,系统复杂度不断上升,相较于传统燃油车新增了电池包的保温以及纯电模式下的系统设计,导致整车成本和后期开发压力增加,随着市场竞争越来越激烈,热管理系统持续优化和简化系统设计,是后期重要的课题,也是整车厂应对新能源大潮保持自身技术优势和产品竞争力的关键要素之一。

2、如专利cn113167165a公开的一种废热回收组件,包括外壳、热交换器和阀组件,通过控制电控阀门的状态切换加热和直通两种模式,此结构较为复杂,且热交换效率较低,与传统产品相比占用更大的底盘空间,不利于布置。

技术实现思路

1、针对现有技术不足,本发明提供一种新型排气废热交换器,以达到集成设置,结构紧凑的目的。

2、为了解决上述技术问题,本发明所采用的技术方案为:

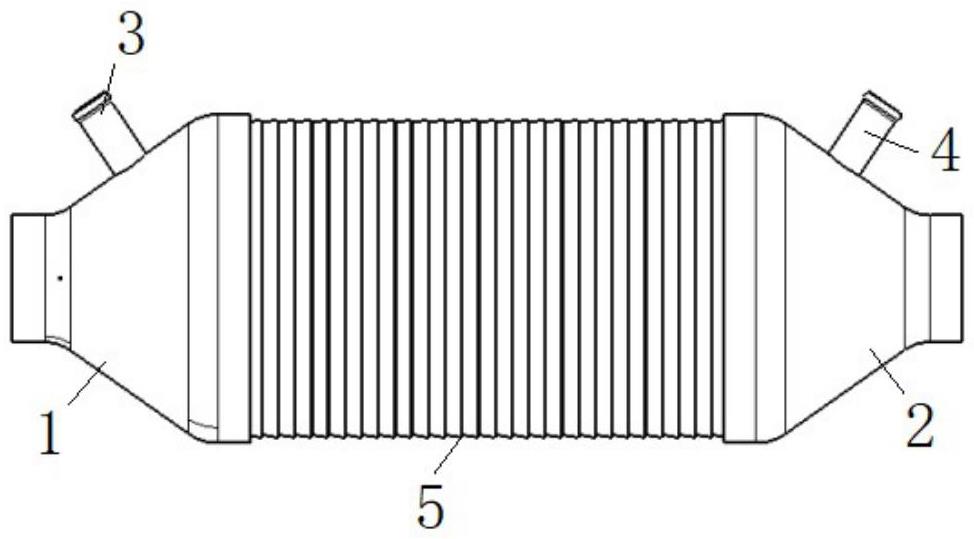

3、该新型排气废热交换器,包括排气换热筒体,所述排气换热筒体的两端分别设有端盖,所述排气换热筒体内设有废气通道和冷却水路通道,所述端盖上设有与废气通道相连通的通气口,所述端盖上设有与冷却水路相连通的连接管。

4、进一步的:

5、所述端盖为锥形结构,通气口设置在锥形结构小端中心位置处。

6、所述排气换热筒体包括一组换热隔板,相邻换热隔板连接在一起,换热隔板上开设有废气通道和冷却水路通道。

7、所述连接管设置在锥形结构的锥面上。

8、所述连接管的内端伸入端盖内,连接管的内端与冷却水路端部相连通。

9、所述换热隔板之间采用压接包边的连接方式,隔板腔室之间的通道造型需高温压焊保证密封。

10、所述换热隔板上设有废气通道孔和冷却水路连通口,相邻换热隔板上的冷却水路连通口错位设置。

11、相邻所述换热隔板上废气通道孔直接对接相连形成废气通道。

12、相邻所述换热隔板之间具有间隙。

13、本发明与现有技术相比,具有以下优点:

14、该新型排气废热交换器结构设计合理,将替代原先的发动机暖风和ptc总成,换热结构集成在排气管上,结构紧凑,占用空间小;排气废热交换器的应用,可以改善冬季发动机暖机的效率,同时结合整车热管理系统,可以实现更高的热量利用效率,且结构简单,更有利于后期维护。

技术特征:

1.一种新型排气废热交换器,包括排气换热筒体,其特征在于:所述排气换热筒体的两端分别设有端盖,所述排气换热筒体内设有废气通道和冷却水路通道,所述端盖上设有与废气通道相连通的通气口,所述端盖上设有与冷却水路相连通的连接管。

2.如权利要求1所述新型排气废热交换器,其特征在于:所述端盖为锥形结构,通气口设置在锥形结构小端中心位置处。

3.如权利要求1所述新型排气废热交换器,其特征在于:所述排气换热筒体包括一组换热隔板,相邻换热隔板连接在一起,换热隔板上开设有废气通道和冷却水路通道。

4.如权利要求2所述新型排气废热交换器,其特征在于:所述连接管设置在锥形结构的锥面上。

5.如权利要求4所述新型排气废热交换器,其特征在于:所述连接管的内端伸入端盖内,连接管的内端与冷却水路端部相连通。

6.如权利要求3所述新型排气废热交换器,其特征在于:所述换热隔板之间采用压接包边的连接方式,隔板腔室之间的通道造型需高温压焊保证密封。

7.如权利要求3所述新型排气废热交换器,其特征在于:所述换热隔板上设有废气通道孔和冷却水路连通口,相邻换热隔板上的冷却水路连通口错位设置。

8.如权利要求7所述新型排气废热交换器,其特征在于:相邻所述换热隔板上废气通道孔直接对接相连形成废气通道。

9.如权利要求8所述新型排气废热交换器,其特征在于:相邻所述换热隔板之间具有间隙。

技术总结

本发明公开了一种新型排气废热交换器,包括排气换热筒体,所述排气换热筒体的两端分别设有端盖,所述排气换热筒体内设有废气通道和冷却水路通道,所述端盖上设有与废气通道相连通的通气口,所述端盖上设有与冷却水路相连通的连接管。该新型排气废热交换器结构设计合理,将替代原先的发动机暖风和PTC总成,换热结构集成在排气管上,结构紧凑,占用空间小;排气废热交换器的应用,可以改善冬季发动机暖机的效率,同时结合整车热管理系统,可以实现更高的热量利用效率,且结构简单,更有利于后期维护。

技术研发人员:张金鑫,狄小祥,范喜贵

受保护的技术使用者:宜宾凯翼汽车有限公司

技术研发日:

技术公布日:2024/11/14

技术研发人员:张金鑫,狄小祥,范喜贵

技术所有人:宜宾凯翼汽车有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除