硫酸锂沉碳酸锂工艺中沉锂滤液残存锂元素的回收方法与流程

本技术涉及锂元素回收,尤其涉及一种硫酸锂沉碳酸锂工艺中沉锂滤液残存锂元素的回收方法。

背景技术:

1、随着全球电动汽车行业的快速发展,作为制备电动汽车动力电池关键原材料碳酸锂的需求量急剧增加。随着碳酸锂的需求走高,碳酸锂同其制备业受到业界广泛关注。

2、当前碳酸锂的主要来源是将锂矿石、盐湖以及废旧电池中的锂通过湿法冶金工艺制备为硫酸锂,硫酸锂再经转型制备出碳酸锂。硫酸锂转换为碳酸锂的传统工艺流程如图1所示,硫酸锂溶液与过量碳酸钠反应沉淀出碳酸锂经过滤得到粗碳酸锂,滤液经冷冻结晶过滤得到固态硫酸钠。由于碳酸锂在水溶液中有13.3g/l的溶解度且碳酸钠与硫酸锂不能完全反应,导致过滤碳酸锂固体后滤液中残存锂离子。滤液(硫酸钠溶液)中残存的锂离子在硫酸钠降温结晶过程中会随着硫酸钠部分析出降低副产品硫酸钠纯度,同时降低了锂的收率。此外冷冻结晶析出硫酸钠后的母液中也会残存钠离子和锂离子,同样会降低锂的收率。

3、现有技术的文献中提到通过将冷却结晶析出硫酸钠后的滤液重新进行浓缩,使其锂离子含量达到1%左右,进行二次沉锂以回收滤液中残存的锂,然而该方法仍不能充分的回收滤液中残存的锂元素。

技术实现思路

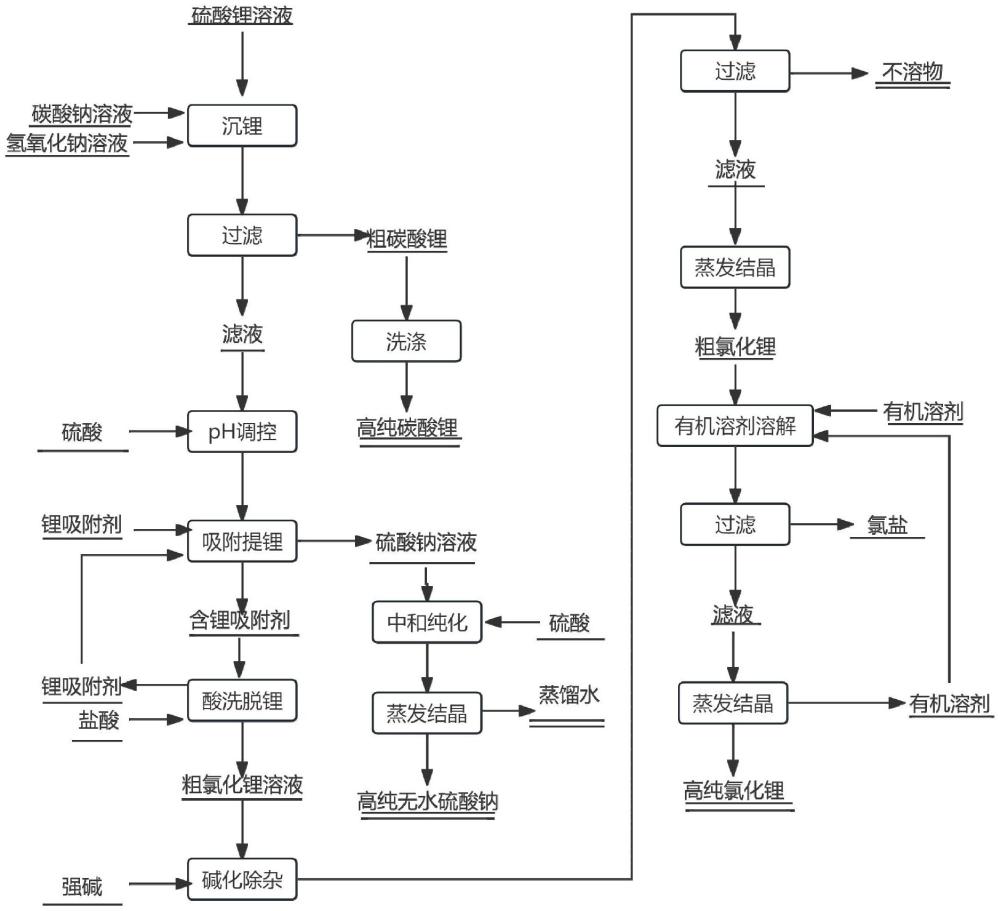

1、有鉴于此,本技术提供了一种硫酸锂沉碳酸锂工艺中沉锂滤液残存锂元素的回收方法,该回收方法在传统工艺的析出硫酸钠前首先加硫酸进行ph调控处理,然后将滤液中的锂元素通过吸附剂吸附去除,如此降低了滤液中的锂含量,再对硫酸钠溶液加硫酸纯化,获得高纯度的副产品硫酸钠,同时,将吸附锂元素后的吸附剂(即含锂吸附剂)进行脱锂除杂,即可得到高纯氯化锂,实现了硫酸锂沉碳酸锂工艺中沉锂滤液残存锂元素的回收,回收率高达90%以上,即本工艺方法兼顾了锂的高效回收、副产品硫酸钠的高纯度,以及硫酸的低总用量。

2、第一方面,本技术提供了一种硫酸锂沉碳酸锂工艺中沉锂滤液残存锂元素的回收方法,硫酸锂沉碳酸锂工艺包括:将硫酸锂溶液与氢氧化钠溶液、碳酸钠溶液进行沉锂反应,过滤,即得到粗碳酸锂和沉锂滤液。回收方法至少包括以下步骤:s100、将沉锂滤液中加入酸调节ph至8~10,然后加入吸附剂吸附提锂,得到硫酸钠溶液和含锂吸附剂,s200、将含锂吸附剂酸洗脱锂,得到粗氯化锂溶液,s300、将粗氯化锂溶液经碱化除杂,过滤,得到滤液,滤液中含有li+、cl-以及杂质阳离子,s400、将滤液进行第一蒸发结晶得到粗氯化锂结晶体,粗氯化锂结晶体经有机溶剂溶解后,过滤,得到含有li+和cl-的回收液,s500、将回收液进行第二蒸发结晶得到高纯氯化锂,其中,在步骤s100中,向硫酸钠溶液加酸,经蒸发结晶得到高纯无水硫酸钠。本技术将经过硫酸锂溶液与氢氧化钠溶液、碳酸钠溶液沉锂过滤后得到的沉锂滤液首先采用酸将其ph调至8~10,一方面在偏碱性的环境下,提锂吸附剂具有较好的吸附锂离子的效果,沉锂滤液中由于含有oh-、co32-,其整体是碱性,但碱性过强时,也会对吸附剂造成损害,影响提锂效果,故调整沉锂滤液ph使其在8~10范围内,可以获得较好吸附锂效果的同时,减少对吸附剂的影响;另一方面,吸附剂吸附li+后会置换出h+,导致体系ph会朝着酸性方向变化,但由于体系中含有残余的碱性离子,例如co32-,会与h+反应,使得体系始终保持中性或碱性状态,有利于吸附剂在整个吸附提锂过程中均保持高效状态;再一方面,吸附剂置换出h+,在ph为8-10的环境下,是与co32-反应,不仅消弱了li+与co32-的相互作用,使li为离子态更容易被吸附,而且降低了体系中co32-的含量,起到了除杂的效果,使得提锂后的硫酸钠溶液加入少量的酸液就可以得到高纯的硫酸钠,总酸用量较少,即兼顾硫酸钠高纯度的同时,降低了总酸用量。接着,本技术将调节ph后的沉锂滤液中加入吸附剂进行吸附提锂,吸附提锂结束获得硫酸钠溶液和含锂吸附剂,对硫酸钠溶液加酸中和纯化后进行蒸发结晶获得副产品高纯无水硫酸钠。最后,对含锂吸附剂进行脱锂,即可得到高纯氯化锂,实现了硫酸锂沉碳酸锂工艺中沉锂滤液残存锂元素的高效回收,兼顾得到高纯无水硫酸钠。

3、本工艺中,利用了沉锂滤液中的co32-与吸附剂置换出的h+,相互配合,即co32-消耗h+,保持体系的ph始终在碱性至中性的范围内,保证吸附剂的吸附效率;反过来h+也会与co32-反应将其除去,生成co2,起到了除杂的作用。吸附过程主要发生如下反应,其中r表示锂离子吸附剂:

4、2r-h++li2co3=2r-li++co2+h2o

5、在一些实施方式中,沉锂滤液中锂离子的浓度为1.8g/l至2.0g/l。沉锂滤液中的锂离子浓度在上述范围,更利于锂元素的充分回收。本工艺中,优选地使用加酸的方式调整沉锂滤液的ph,利用加酸的方式调整时,不仅可以实现ph为8~10,而且还可以控制锂离子的浓度在1.8g/l至2.0g/l范围内,即加酸时使得锂离子的浓度不会发生太大的变化。

6、在一些实施方式中,在步骤s100中,酸化包括:沉锂滤液中加入的酸包括硫酸溶液,优选地,硫酸溶液的质量浓度为1%~10%。

7、在一些实施方式中,步骤s100中,吸附剂为锂离子吸附剂,且所述锂离子吸附剂li+后会置换出h+,其包括二氧化锰离子筛、钛氧化物离子筛、高价无定型磷酸盐、水合sno2、无定型al(oh)3中的任一种。具体地,在一些示例中,吸附剂为二氧化锰离子筛,调节ph后的沉锂滤液以3bv/h至4bv/h流速流经二氧化锰离子筛进行吸附提锂,得到含锂吸附剂,其中,二氧化锰离子筛为颗粒状,其堆密度为70g/cm3至75g/cm3。如此,更利于二氧化锰离子筛的吸附提锂。在另一些示例中,吸附剂为钛氧化物离子筛,调节ph后的沉锂滤液以5bv/h至7bv/h流速流经钛氧化物离子筛进行吸附提锂,得到含锂吸附剂,其中,钛氧化物离子筛为粉末状,其90%粒径介于1μm~3μm,平均粒径为1.6~1.8μm。如此,更利于钛氧化物离子筛的吸附提锂。

8、在一些实施方式中,步骤s200中,酸洗脱锂包括:将含锂吸附剂和盐酸溶液混合进行脱锂反应,盐酸溶液的浓度范围为0.01mol/l~1mol/l,脱锂后的吸附剂返回至步骤s100中继续吸附提锂。本技术中,含锂吸附剂经合适浓度的盐酸酸洗脱附后,获得粗氯化锂溶液,粗氯化锂溶液包括氯化锂(含锂吸附剂中li+和盐酸中的h+置换得到)、氯化锰(吸附剂溶损产生)等,盐酸溶液的浓度在上述范围是为了避免造成吸附剂溶损率增加,本技术将溶损率控制在合适范围一方面利于获取高收率的高纯氯化锂,另一方面还可以节约工艺成本,提高吸附剂的效果以及使用寿命,更利于大规模的工业生产。

9、在一些实施方式中,步骤s300中,碱化除杂包括:粗氯化锂溶液加碱调ph至7~8。优选地,碱化除杂中使用的碱包括氢氧化钠溶液、氢氧化锂溶液、碳酸钠溶液中的至少一种。更优选地,碱化除杂中使用的碱包括质量百分数为20wt%~25wt%的氢氧化钠溶液。本技术将粗氯化锂溶液加碱调ph至7~8,反应结束后过滤去除如氢氧化锰(吸附剂溶损产生氯化锰在碱性条件下转化为氢氧化锰)等不溶物杂质获得滤液,滤液中含有li+、cl-以及杂质阳离子。如此,为后续提纯处理获取高纯氯化锂提供了可能性。杂质阳离子包括碱液中的阳离子,例如na+等。

10、在一些实施方式中,步骤s400中,有机溶剂选自无水乙醇和/或无水丙酮。本技术将含有氯盐的粗氯化锂添加合适的有机溶剂进行溶解,更利于得到高纯氯化锂且利于提高其产率,溶解结束后经过滤除去氯盐即可得到仅含有li+和cl-的回收液。

11、在一些实施方式中,步骤s500中,将回收液经第二蒸发结晶、冷却得到的有机溶剂继续返回至步骤s400中溶解所述粗氯化锂,其中,第二蒸发结晶的温度范围为100℃~280℃。本技术调控第二蒸发结晶的温度在上述范围,一方面利于获得高纯氯化锂,另一方面也更利于有机溶剂的回收利用,进一步降低工艺成本。

12、在一些实施方式中,在硫酸锂沉碳酸锂工艺中,硫酸锂溶液的浓度为200g/l~260g/l,碳酸钠溶液的浓度为150g/l~300g/l,碳酸钠溶液中碳酸钠与硫酸锂溶液中硫酸锂的摩尔量之比为1.0~1.2。

13、在一些实施方式中,所述沉锂反应的条件包括:沉锂温度:15℃~98℃,反应时间:0.2h~3h。如此,更利于获取锂离子浓度合适的沉锂滤液,进而更利于锂元素的回收。优选地,沉锂温度:80℃~90℃,反应时间:0.2h~0.5h。

14、本技术通过将过滤出粗碳酸锂后的沉锂滤液加酸调ph至8~10,再经吸附剂吸附沉锂滤液中的锂离子,经测试沉锂滤液中的锂离子经吸附剂吸附后浓度可降低约600倍以上。含锂吸附剂经盐酸酸洗脱锂后获得含锂洗液(即粗氯化锂溶液),含锂洗液加碱除去吸附剂溶损产生的杂质(如锰离子),过滤,滤液再经蒸发结晶得粗氯化锂结晶体(含有氯化钠或氯化钾),粗氯化锂结晶体经有机溶剂溶解过滤分离出氯化盐不溶物(如氯化钠),有机溶剂滤液再经蒸发结晶得高纯氯化锂,从而实现滤液中残锂元素的充分回收。

15、本技术中,通过利用沉锂滤液中的co32-与吸附剂中的h+相互作用,不仅实现了li+的吸附回收,更重要的是,可以使吸附过程一直处于中性或偏碱性的环境,保持了吸附剂的高吸附能力,且还能将杂质co32-除去,有利于获得高纯度的硫酸钠副产物。

技术研发人员:李新周,吴乐谋,张迪,武煜康,黄春磊

技术所有人:江苏新锂元科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除