一种均匀下料结构

本发明涉及冶金投料,具体涉及一种均匀下料结构。

背景技术:

1、在铜闪速熔炼过程中,精矿颗粒经过下料管送入闪速炉内,经过氧化还原反应后生成高品位铜锍。在此熔炼过程中,实现精矿颗粒与气流之间的高效热质传递是闪速炉熔炼高效生产,获得高品质铜的重要前提。

2、然而,在实际生产中,精矿颗粒在下料管内输运时,由于精矿颗粒与精矿颗粒之间、以及精矿颗粒与下料管道壁面之间相互碰撞,使得精矿颗粒在到达下料管出口时沿管口横截面的分布并不均匀,即通常所说的“下料偏析”现象。“下料偏析”现象的影响通常会延伸到闪速炉反应塔内,导致精矿颗粒进入反应塔内仍不能均匀分散。当精矿颗粒过于集中在反应塔内某一区域时,则可能造成反应塔内局部区域精矿颗粒反应不完全、或者局部反应过于集中而导致温度偏高等问题,严重时还可能引起沉淀池中生料堆积(生产中称为“下生料”)的异常状况。随着闪速炉投料量的提高,这些问题在生产中也愈发突出。因此,解决闪速炉在“下料偏析”是当前冶炼生产亟待解决的问题之一。

3、综上所述,需要提供一种均匀下料结构以解决现有闪速炉下料管内出现的“下料偏析”问题。

技术实现思路

1、本发明目的在于提供一种均匀下料结构,具体技术方案如下:

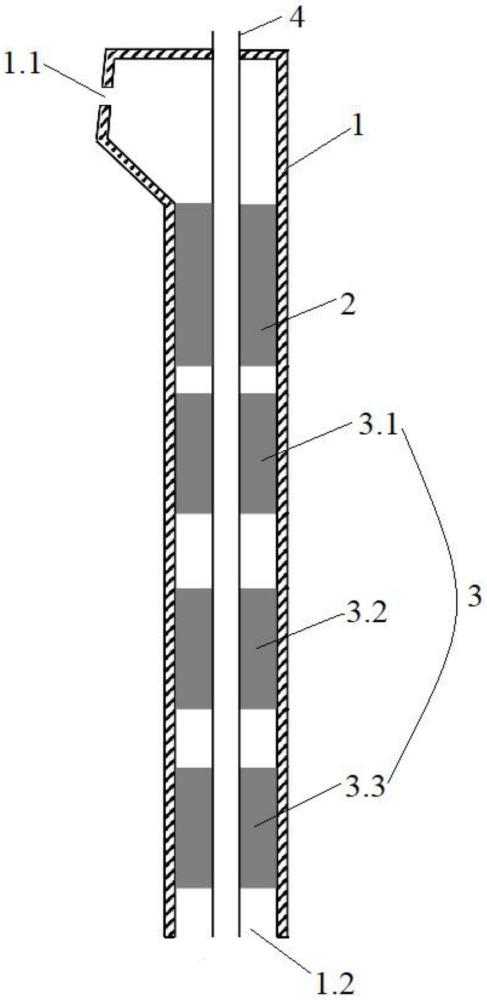

2、一种均匀下料结构,包括下料管、分料部件和匀料组件;在所述下料管的一端设置进料口,而另一端设置出料口;所述分料部件同轴设置在所述下料管内,且靠近所述进料口设置;在所述分料部件上环向分割设置多个开口区域;所述匀料组件同轴设置在所述下料管内,且包括第一匀料单件;所述第一匀料单件设置在所述分料部件和所述出料口之间;在所述第一匀料单件上环向间隔设置多个第一匀料通道;所述第一匀料通道与所述开口区域错位设置,且二者间连通。

3、可选的,所述第一匀料单件为第一叶片单元,其包括环向间隔设置的a个一号叶片,且每相邻两个所述一号叶片之间的间隔均为第一匀料通道;其中,a取值为4-6;所述第一匀料通道与所述开口区域的错位角度为180°/a。

4、可选的,所述匀料组件还包括第二匀料单件;所述第二匀料单件设置在所述第一匀料单件和所述出料口之间;在所述第二匀料单件上环向间隔设置多个第二匀料通道;所述第二匀料通道与所述第一匀料通道错位设置,且二者间连通。

5、可选的,所述第二匀料单件为第二叶片单元,其包括环向间隔设置的b个二号叶片,且每相邻两个所述二号叶片之间的间隔均为第二匀料通道;其中,b取值为4-6;所述第二匀料通道与所述第一匀料通道的错位角度为180°/b。

6、可选的,所述匀料组件还包括第三匀料单件;所述第三匀料单件设置在所述第二匀料单件和所述出料口之间;在所述第三匀料单件上环向间隔设置多个第三匀料通道;所述第三匀料通道与所述第二匀料通道错位设置,且二者间连通。

7、可选的,所述第三匀料单件为第三叶片单元,其包括环向间隔设置的c个三号叶片,且每相邻两个所述三号叶片之间的间隔均为第三匀料通道;其中,c取值为4-6;所述第三匀料通道与所述第二匀料通道的错位角度为180°/c。

8、可选的,所述一号叶片、所述二号叶片和所述三号叶片在沿所述下料管的轴向上的长度均为300-400mm。

9、可选的,所述一号叶片与所述二号叶片在沿所述下料管的轴向上的间距为100-200mm;所述二号叶片与所述三号叶片在沿所述下料管的轴向上的间距为100-200mm。

10、可选的,所述均匀下料结构还包括连接管;所述连接管同轴设置在所述下料管内;所述分料部件和所述匀料组件均固定设置在所述连接管上,且均与所述下料管之间形成环向间隙;所述环向间隙的间隙宽度为2-5mm。

11、可选的,所述进料口设置在所述下料管的端部的一侧,且所述进料口的中心轴线与水平方向的夹角为5°-10°。

12、应用本发明的技术方案,至少具有以下有益效果:

13、(1)本发明提供的一种均匀下料结构,根据闪速炉投料量的设定要求,将设定量的精矿颗粒经所述进料口投入所述下料管;再经所述下料管内的分料部件和匀料组件实现均匀下料;其中,所述匀料组件中的第一匀料通道与所述分料部件中的开口区域错位设置,且二者间连通,提高下料均匀效果。因此,本发明能够解决现有闪速炉在下料管出现“下料偏析”现象的问题。

14、(2)本发明中所述第一匀料通道与所述开口区域的错位角度为180°/a,a为一号叶片的数量,这一方面便于下料颗粒在各个第一匀料通道内的流通量近似,实现均匀分散下料,另一方面也便于减少一号叶片的数量,降低制造成本。

15、(3)本发明中所述第二匀料通道与所述第一匀料通道的错位角度为180°/b,b为二号叶片的数量,这一方面便于下料颗粒在各个第二匀料通道内的流通量近似,实现均匀分散下料,另一方面也便于减少二号叶片的数量,降低制造成本。

16、(4)本发明中所述第三匀料通道与所述第二匀料通道的错位角度为180°/c,c为三号叶片的数量,这一方面便于下料颗粒在各个第三匀料通道内的流通量近似,实现均匀分散下料,另一方面也便于减少三号叶片的数量,降低制造成本。

17、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种均匀下料结构,其特征在于,包括下料管(1)、分料部件(2)和匀料组件(3);在所述下料管(1)的一端设置进料口(1.1),而另一端设置出料口(1.2);所述分料部件(2)同轴设置在所述下料管(1)内,且靠近所述进料口(1.1)设置;在所述分料部件(2)上环向分割设置多个入料的开口区域;所述匀料组件(3)同轴设置在所述下料管(1)内,且包括第一匀料单件(3.1);所述第一匀料单件(3.1)设置在所述分料部件(2)和所述出料口(1.2)之间;在所述第一匀料单件(3.1)上环向间隔设置多个第一匀料通道(3.1.1);所述第一匀料通道(3.1.1)与所述开口区域错位设置,且二者间连通。

2.根据权利要求1所述的均匀下料结构,其特征在于,所述第一匀料单件(3.1)为第一叶片单元,其包括环向间隔设置的a个一号叶片(3.1.2),且每相邻两个所述一号叶片(3.1.2)之间的间隔均为第一匀料通道(3.1.1);其中,a取值为4-6;所述第一匀料通道(3.1.1)与所述开口区域的错位角度为180°/a。

3.根据权利要求2所述的均匀下料结构,其特征在于,所述匀料组件(3)还包括第二匀料单件(3.2);所述第二匀料单件(3.2)设置在所述第一匀料单件(3.1)和所述出料口(1.2)之间;在所述第二匀料单件(3.2)上环向间隔设置多个第二匀料通道(3.2.1);所述第二匀料通道(3.2.1)与所述第一匀料通道(3.1.1)错位设置,且二者间连通。

4.根据权利要求3所述的均匀下料结构,其特征在于,所述第二匀料单件(3.2)为第二叶片单元,其包括环向间隔设置的b个二号叶片(3.2.2),且每相邻两个所述二号叶片(3.2.2)之间的间隔均为第二匀料通道(3.2.1);其中,b取值为4-6;所述第二匀料通道(3.2.1)与所述第一匀料通道(3.1.1)的错位角度为180°/b。

5.根据权利要求4所述的均匀下料结构,其特征在于,所述匀料组件(3)还包括第三匀料单件(3.3);所述第三匀料单件(3.3)设置在所述第二匀料单件(3.2)和所述出料口(1.2)之间;在所述第三匀料单件(3.3)上环向间隔设置多个第三匀料通道(3.3.1);所述第三匀料通道(3.3.1)与所述第二匀料通道(3.2.1)错位设置,且二者间连通。

6.根据权利要求5所述的均匀下料结构,其特征在于,所述第三匀料单件(3.3)为第三叶片单元,其包括环向间隔设置的c个三号叶片(3.3.2),且每相邻两个所述三号叶片(3.3.2)之间的间隔均为第三匀料通道(3.3.1);其中,c取值为4-6;所述第三匀料通道(3.3.1)与所述第二匀料通道(3.2.1)的错位角度为180°/c。

7.根据权利要求6所述的均匀下料结构,其特征在于,所述一号叶片(3.1.2)、所述二号叶片(3.2.2)和所述三号叶片(3.3.2)在沿所述下料管(1)的轴向上的长度均为300-400mm。

8.根据权利要求6所述的均匀下料结构,其特征在于,所述一号叶片(3.1.2)与所述二号叶片(3.2.2)在沿所述下料管(1)的轴向上的间距为100-200mm;所述二号叶片(3.2.2)与所述三号叶片(3.3.2)在沿所述下料管(1)的轴向上的间距为100-200mm。

9.根据权利要求1-8任一项所述的均匀下料结构,其特征在于,还包括连接管(4);所述连接管(4)同轴设置在所述下料管(1)内,所述分料部件(2)和所述匀料组件(3)均固定设置在所述连接管(4)上,且均与所述下料管(1)之间形成环向间隙;所述环向间隙的间隙宽度为2-5mm。

10.根据权利要求9所述的均匀下料结构,其特征在于,所述进料口(1.1)设置在所述下料管(1)的端部的一侧,且所述进料口(1.1)的中心轴线与水平方向的夹角为5°-10°。

技术总结

本发明涉及冶金投料技术领域,具体涉及一种均匀下料结构。该均匀下料结构包括下料管、分料部件和匀料组件;在所述下料管的一端设置进料口,而另一端设置出料口;所述分料部件同轴设置在所述下料管内,且靠近所述进料口设置;在所述分料部件上环向分割设置多个开口区域;所述匀料组件同轴设置在所述下料管内,且包括第一匀料单件;所述第一匀料单件设置在所述分料部件和所述出料口之间;在所述第一匀料单件上环向间隔设置多个第一匀料通道;所述第一匀料通道与所述开口区域错位设置,且二者间连通。本发明能够提高下料均匀效果,解决了现有闪速炉在下料管出现“下料偏析”现象的问题。

技术研发人员:陈卓,盛成敏,万兴邦,宋彦坡,祝振宇,任鹏

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/11/14

技术研发人员:陈卓,盛成敏,万兴邦,宋彦坡,祝振宇,任鹏

技术所有人:中南大学

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除