一种超硬砂轮制造方法及超硬砂轮

本发明涉及超硬砂轮及其制造。

背景技术:

1、超硬砂轮由于超高的硬度、锋利度、机械性能和高磨削效率,被广泛地应用于陶瓷、蓝宝石和玻璃等硬脆材料的高效精密磨削。但超硬砂轮的制备仍面临很多的挑战,例如磨粒难以实现与基体的高强度结合,导致砂轮寿命短、效率低。此外,砂轮的制造过程中还存在效率低、成本高以及污染严重等制造难题。目前常采用电镀、烧结和钎焊等工艺进行超硬砂轮制造,例如专利cn202211522484.7公开了一种双磨料电镀砂轮的制备方法,尽管电镀工艺简单且成本低,且该专利通过双磨料改善了工具性能,但制造过程需电镀液,无法避免环境污染的问题,且难以实现磨粒的高强度结合;烧结工艺虽具备较好的成型性,但磨粒在基体中为机械嵌合易导致脱落;相比之下,钎焊可实现磨粒和基体间的高强度化学结合,专利cn202010916452.x公开了一种具有多孔隙结构的有序化金刚石钎焊砂轮制备方法,可实现磨粒把持力强,且散热性好,但制备过程中需进行混分、烧结等系列工艺,工艺较为复杂、制造时间长且需大型昂贵设备,并且钎焊工艺引入的钎焊剂易导致磨粒表面损伤,降低磨粒的磨削力。

2、非晶合金因具备优异的机械强度、硬度、耐磨性、耐腐蚀性和高疲劳极限等性能而备受关注。与晶体不同,非晶合金中长程无序和短程有序的独特原子排列赋予了其在过冷液相区域内优异的超塑性流变行为。目前有部分厂家开发出了利用非晶合金的特性将非晶合金与超硬磨粒相融合来制造超硬砂轮的制造方法,这类制造方法通常是先在砂轮基体上利用真空沉积或液体激冷的方法制备一定厚度的非晶合金结合层,再在非晶合金的过冷液相区温度下将超硬颗粒的磨粒压入非晶合金结合层至与砂轮基体接触得到超硬砂轮,然而这些制造方法本质上是把非晶合金当做了钎焊剂,制造工艺与钎焊工艺大同小异,并且非晶合金结合层的制备以及磨粒的压入、加热至非晶合金过冷液相温度过程都需要特定的保护环境,这类保护环境需要用到造价昂贵的真空炉来实现,导致超硬砂轮的生产效率较低,生产成本较高,磨粒的压入距离也取决于非晶合金结合层的厚度,受限于非晶合金结合层的制备质量,难以根据需要进行调节,良品率也较低。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种有助于提高生产效率、降低生产成本的超硬砂轮制造方法及超硬砂轮。

2、为实现上述目的,本发明提供的技术方案是:

3、一种超硬砂轮制造方法,包括如下步骤:

4、步骤一,准备非晶合金的基体和超硬颗粒的磨粒;

5、步骤二,将所述磨粒分散布置在所述基体表面;

6、步骤三,利用压块对所述磨粒朝所述基体施加压力,同时将带有所述磨粒的所述基体加热至其非晶合金的过冷液相温度,使得磨粒通过基体的超塑性流动而部分压入基体内,得到成品;

7、步骤四,将所述成品冷却。

8、优选的,所述基体为砂轮棒料,所述步骤一中,还包括去除所述基体表面的氧化层。

9、可选的,所述基体呈块状,所述步骤一还包括准备棒料状的底座,所述底座上设置有与所述基体适配的连接槽;所述步骤二在将所述磨粒分散布置在基体表面之后,还包括将所述底座置于所述连接槽内。

10、优选的,所述底座为硬质合金材质。

11、优选的,所述步骤二具体为在所述基体表面和/或所述磨粒表面设置黏胶,利用筛网将所述磨粒通过所述黏胶均匀分散布置在基体表面。

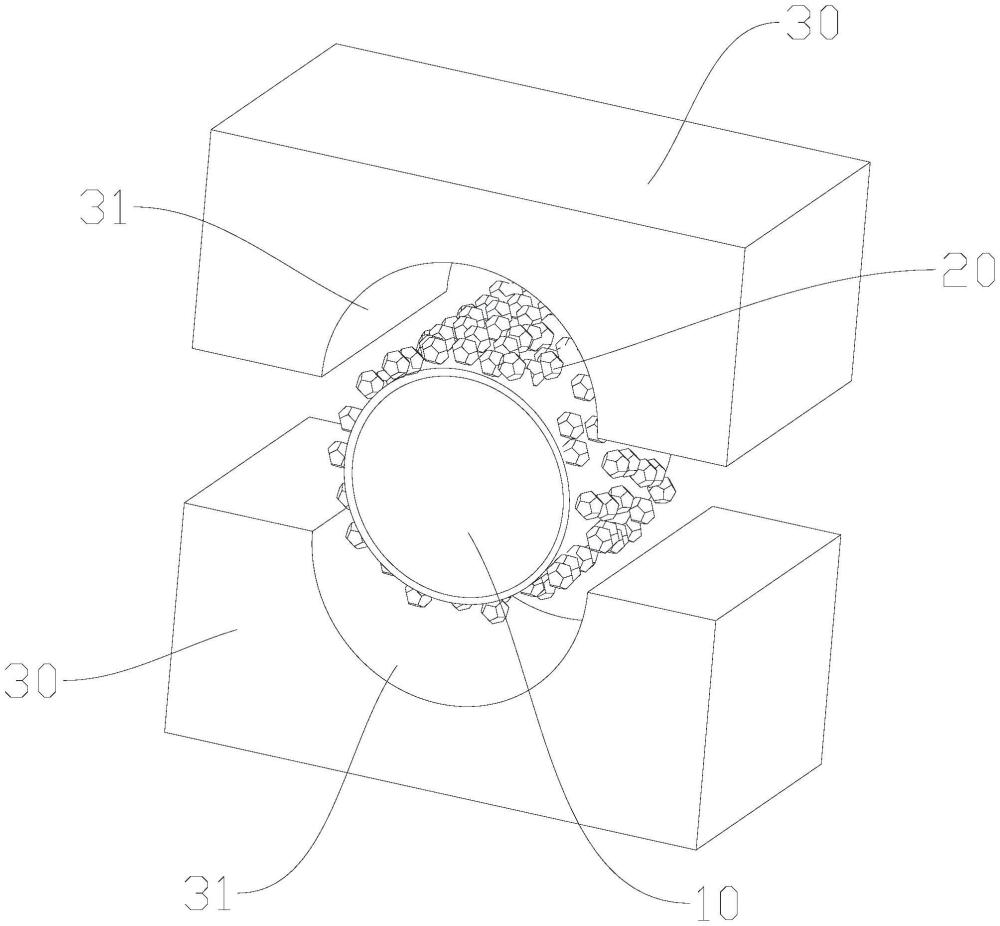

12、优选的,所述压块为硬质合金材质,所述压块具有内凹且呈弧面状的压紧面,所述压块通过所述压紧面对所述磨粒施加压力。

13、优选的,所述步骤三中,所述磨粒压入所述基体内的深度小于所述基体的厚度。

14、优选的,所述步骤三中,对带有所述磨粒的所述基体的加热方式为电磁加热、放电等离子体加热和气氛加热中的一种。

15、优选的,所述磨粒为镀层金刚石颗粒,且其表面镀层能够与所述基体发生化学反应。

16、本发明还提供了一种超硬砂轮,由上述的超硬砂轮制造方法制得。

17、本发明的有益效果是:本发明中的超硬砂轮制造方法,直接采用了非晶合金作为基体,通过调整压块的工进距离能够灵活、准确地控制磨粒的压入深度,并且制造过程中无需使用真空炉等来提供特定保护环境,也无需使用电镀液和钎焊剂,能够有效减少污染,同时能够有效避免高温对磨粒的热损伤或石墨化,能够有效降低生产成本,并且成型快速,能够有效提高生产效率。本发明中的超硬砂轮,由于采用了本发明中的超硬砂轮制造方法来制造,因此同样具有上述优点。

技术特征:

1.一种超硬砂轮制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述基体(10)为砂轮棒料,所述步骤一中,还包括去除所述基体(10)表面的氧化层。

3.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述基体(10)呈块状,所述步骤一还包括准备棒料状的底座(50),所述底座(50)上设置有与所述基体(10)适配的连接槽(51);所述步骤二在将所述磨粒(20)分散布置在基体(10)表面之后,还包括将所述底座(50)置于所述连接槽(51)内。

4.根据权利要求3所述的一种超硬砂轮制造方法,其特征在于,所述底座(50)为硬质合金材质。

5.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述步骤二具体为在所述基体(10)表面和/或所述磨粒(20)表面设置黏胶,利用筛网(40)将所述磨粒(20)通过所述黏胶均匀分散布置在基体(10)表面。

6.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述压块(30)为硬质合金材质,所述压块(30)具有内凹且呈弧面状的压紧面(31),所述压块(30)通过所述压紧面(31)对所述磨粒(20)施加压力。

7.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述步骤三中,所述磨粒(20)压入所述基体(10)内的深度小于所述基体(10)的厚度。

8.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述步骤三中,对带有所述磨粒(20)的所述基体(10)的加热方式为电磁加热、放电等离子体加热和气氛加热中的一种。

9.根据权利要求1所述的一种超硬砂轮制造方法,其特征在于,所述磨粒(20)为镀层金刚石颗粒,且其表面镀层能够与所述基体(10)发生化学反应。

10.一种超硬砂轮,其特征在于,由权利要求1至9任一所述的超硬砂轮制造方法制得。

技术总结

本发明提供了一种超硬砂轮制造方法,包括如下步骤:步骤一,准备非晶合金的基体和超硬颗粒的磨粒;步骤二,将磨粒分散布置在基体表面;步骤三,利用压块对磨粒朝基体施加压力,同时将基体加热至其过冷液相温度,使得磨粒部分压入基体内,得到成品;步骤四,将成品冷却。本发明中的超硬砂轮制造方法,直接采用了非晶合金作为基体,通过调整压块的工进距离能够灵活、准确地控制磨粒的压入深度,并且制造过程中无需使用真空炉等来提供特定保护环境,也无需使用电镀液和钎焊剂,能够有效减少污染,同时能够有效避免高温对磨粒的热损伤或石墨化,能够有效降低生产成本,并且成型快速,能够有效提高生产效率。本发明还提供了一种超硬砂轮。

技术研发人员:王成勇,吴丹丹,刘子俊,刘娅秋

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/11/18

技术研发人员:王成勇,吴丹丹,刘子俊,刘娅秋

技术所有人:广东工业大学

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除