精轧辊超音速喷涂表面强化涂层的制作方法

本发明涉及材料表面强化的,具体为精轧辊超音速喷涂表面强化涂层。

背景技术:

1、精轧辊在轧制过程中轧辊和钢坯在高温、高压作用下,轧辊表面自身氧化而生产的氧化铁皮,在轧制时带钢温度在980℃,轧辊表面迅速上升至600℃左右,当离开变形区后轧辊表面温度受精轧辊冷却水作用,下降40-100℃。轧辊表面就在高温和高压、水蒸气复杂的环境下生产氧化膜。在轧制初期带钢表面氧化膜由于较薄,与轧辊基体的黏附力较差,容易因磨损脱落并压入带钢表面。

2、中国发明专利(cn103173713a)公开了一种材质为半钢的型钢轧辊孔型的超音速喷涂工艺,其步骤如下:1)、孔型工作表面的预处理:(1)将孔型工作表面的油漆、氧化铁皮和油污清理干净;(2)用丙酮清洗孔型工作表面;2)、对孔型工作面进行喷丸处理:(1)采用颗粒度100目左右的白刚玉沙丸,对孔型工作面进行喷丸处理,喷丸时速度为7米/秒,喷砂时空气压力为5~6kg/cm2,喷砂设备与喷砂表面的距离为120-180mm,与喷砂表面的角度为90°;3)、用超音速喷涂设备对孔型工作面进行超音速喷涂:(1)用氧气将要喷涂的表面预热至60~80℃;(2)送粉喷涂:使用喷涂材料对孔型工作面进行喷涂,喷涂厚度为0.03~0.07mm;喷枪与喷涂表面的距离为100~120mm,喷枪与喷涂表面的夹角≤90°;4)、涂层的封孔处理:(1)用金刚石打磨所喷涂的表面;(2)用有机硅树酯漆对涂层封孔两遍;(3)封孔后用塑料薄膜将孔型保护。

3、在如中国发明专利(cn104611664a)公开了一种型钢精轧辊孔型表面合金超音速喷涂强化方法,该方法选用纳米级碳化物合金粉末,其中:镍铝粉末15~20%、钴碳化钨合金粉末50~70%、铬钼锰复合粉末10~20%、硼钨复合粉末5~15%,首先用镍铝粉末在型钢精轧辊上打底0.02mm,然后将钴碳化钨合金粉末、铬钼锰复合粉末和硼钨复合粉末熔融后均匀的喷涂到轧辊表面,喷涂层厚度为0.15~0.20mm,喷枪与喷涂表面的距离为160~180mm,喷枪与喷涂表面的夹角≤90°。

4、但是上述两种方法喷涂后的精轧辊的摩擦系数、耐磨性能和抗高温、耐冲击性能上仍有进一步提高的空间。

技术实现思路

1、为了解决上述技术问题,本发明采用了如下技术方案:

2、合金耐磨复合涂层,包括打底层和工作层;

3、合金耐磨复合涂层,包括打底层和工作层;

4、打底层的组分按重量计包括n i:16~20,cr:4~6,co:11~23,mo:2~5,余量为fe和微量杂质;

5、1.2≤(n i+cr)/co≤1.5,0.15≤mo/n i≤0.38;

6、工作层的组分按重量计包括cr:20~35,b:4.1~6.2,co:11~70和微量杂质;

7、0.31≤cr/(b+co)≤0.44。

8、优选地,所述打底层的组分按重量计包括n i:16~20,cr:4~6,co:11~23,mo:2~5,余量为fe和微量杂质;

9、1.27≤(n i+cr)/co≤1.34,0.18≤mo/n i≤0.25;

10、工作层的组分按重量计包括cr:20~35,b:4.1~6.2,co:11~70和微量杂质;

11、0.33≤cr/(b+co)≤0.41。

12、合金耐磨复合涂层,包括打底层和工作层;

13、打底层的组分按重量计包括n i:16~18,cr:4~6,co:11~22,mo:2~4,c:0.4~0.8,v:1.0~2.0,nb:1.0~2.0,余量为fe和微量杂质;

14、0.45≤co/(n i+cr)≤0.77;

15、0.036≤(v+nb)/(fe+c+co)≤0.048;

16、0.011≤c/(n i+cr+co)≤0.019;

17、0.14≤mo/n i≤0.31;

18、工作层的组分按重量计包括cr:20~35,b:4.1~6.2,co:11~65,w:2~5,和微量杂质;

19、0.31≤cr/(b+co)≤0.51;

20、0.01≤b/(cr+co+w)≤0.09。

21、优选地,所述打底层的组分按重量计包括n i:16~18,cr:4~6,co:11~22,mo:2~4,c:0.4~0.8,v:1.0~2.0,nb:1.0~2.0,余量为fe和微量杂质;

22、0.47≤co/(n i+cr)≤0.75;

23、0.041≤(v+nb)/(fe+c+co)≤0.046;

24、0.014≤c/(n i+cr+co)≤0.017;

25、0.16≤mo/n i≤0.24;

26、工作层的组分按重量计包括cr:20~35,b:4.1~6.2,co:11~65,w:2~5,和微量杂质;

27、0.36≤cr/(b+co)≤0.49;

28、0.03≤b/(cr+co+w)≤0.07。

29、精轧辊超音速喷涂表面强化处理工艺,包括以下步骤:

30、表面净化:

31、用丙酮清理喷涂面,至辊面显露出新鲜的金属表面,随后干燥处理至表面无水痕印现象;

32、表面粗化处理:

33、喷砂材料采用白刚玉砂:80目、喷砂距离在120~150mm之间,喷砂角度在75°~90°之间,空气压力0.6~0.7mpa;

34、喷砂后工件表面的粗糙度应不超过ra:3.2um;

35、喷砂后在辊面上形成有序纹路,有序纹路由两组旋向不同的两组螺旋喷砂路径形成的网格纹路,或为若干个喷砂区组成,相邻两个喷砂区的喷砂路径分别为轴向和周向;

36、喷前预热:

37、待喷涂未送粉前对喷涂面进行预热处理,预热温度控制在50℃~60℃;

38、喷涂:

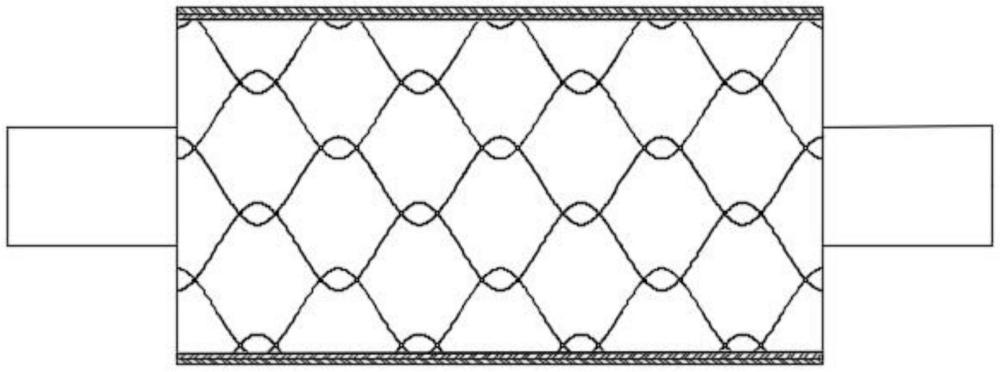

39、喷涂采用jp5000设备,喷涂枪距:250~300mm、移枪速度:150~300mm、转速:25~40r/min、送粉速率:20~30g/min,先在辊面上喷涂如权利要求1或2所述的打底层的原料粉末,后在打底层表面喷涂如权利要求1或2所述的工作层的原料粉末,在辊面上形成复合涂层,涂层厚度50~60um;

40、喷涂后处理:

41、待喷涂表面后随即用油石打磨喷涂面无颗粒感,表面粗糙度ra<3.2,涂层硬度>1200hv,结合强度≥70mpa。

42、精轧辊超音速喷涂表面强化处理工艺,包括以下步骤:

43、表面净化:

44、用丙酮清理喷涂面,至辊面显露出新鲜的金属表面,随后干燥处理至表面无水痕印现象;

45、表面粗化-粗化路径喷涂:

46、通过车削处理在辊面上成型出网格沟槽结构,网格沟槽结构包括交错分布的正弦沟槽一和正弦沟槽二,相邻的正弦沟槽一和正弦沟槽二之间具有两组交汇节点,正弦沟槽一的深度大于正弦沟槽二的深度;

47、正弦沟槽正向成型、反向完成粗化路径喷涂或正弦沟槽反向成型、正向完成粗化路径喷涂,粗化路径喷涂点喷涂方向的前侧预热处理,预热温度控制在50~60℃;

48、喷前预热:

49、待喷涂未送粉前对喷涂面进行预热处理,预热温度控制在50℃~60℃;

50、喷涂:

51、喷涂枪距:250~300mm、移枪速度:150~300mm、转速:25~40r/min、送粉速率:20~30g/min,先在辊面上喷涂如权利要求1或2所述的打底层的原料粉末,后在打底层表面喷涂如权利要求1或2所述的工作层的原料粉末,在辊面上形成复合涂层,涂层厚度50~60um;

52、喷涂后处理:

53、待喷涂表面后随即用油石打磨喷涂面无颗粒感,表面粗糙度ra<3.2,涂层硬度>1200hv,结合强度≥70mpa。

54、优选地,所述表面粗化-粗化路径喷涂步骤采用一体化成型设备,一体化成型设备包括装夹机构和架体,装夹机构上配备有回转主轴,回转主轴能够带动装夹机构和精轧辊回转运动,架体的底部布设有滑轨,滑轨上安装有伺服电机,伺服电机带动架体沿滑轨的长度方向运动。

55、架体上安装有往复丝杠和驱动电机,驱动电机安装于架体上且适于带动转动安装于架体上的往复丝杠,往复丝杠上匹配有驱动块,驱动块适于相对架体的横向往复运动,架体上安装有多个滑块,多个滑块内侧安装有带有豁口的从动圈,豁口适于装夹机构自由通过,从动圈和驱动块之间经齿牙啮合,从动圈上安装有切换结构、粗化结构和喷涂结构,切换结构适于往复切换粗化结构、喷涂结构处于工作状态。

56、优选地,所述切换机构包括切换架,切换架经铰接座转动安装于从动圈上,切换架和铰接座之间安装有角度限制部分,切换架经角度限制部分与铰接座之间完成角度往复切换,辊体轴头上箍接有阻挡结构,阻挡结构适于单向阻碍对应的切换架反向行走并经角度限制部分完成角度切换。

57、优选地,所述喷涂结构包括调节架和喷涂器,调节架适于选择性地相对切换架位置可调,喷涂器安装于调节架上,调节架相对切换架直线滑动可调且切换架上安装有推动器,适于带动调节架位置选择性可调,喷涂器上设置有两个粉料管和一个超音速喷涂结构,两个粉料管相对超音速喷涂结构的角度可调,两个粉料管分别适于打底层和工作层原料的送粉作业;

58、粗化结构包括安装于切换架上的驱动器和刀架,驱动器的输出端经蜗轮蜗杆连接有刀架,刀架转动安装于切换架上,驱动器能够适时调整刀架的行进角度,刀架上安装有车刀适于螺旋粗化辊面。

59、优选地,所述粗化路径喷涂的粉末原料与打底层的粉末原料组分和配比一致。

60、与现有技术相比,本发明具备以下有益效果:

61、1)在打底层中通过引入n i,cr,co,mo元素,并控制其(n i+cr)/co的比例范围,能够用来和基质中的n i和或cr形成硬质金属化合物,使得弥散分布在合金中起到弥散强化作用,通过引入mo能够与提升了n i的价态,从而增强与近邻o的d-p轨道杂化,有助于激活晶格o,由于o在材料表面的活化,可以形成更稳定的氧化物保护层,从而抵抗腐蚀介质对材料的侵蚀,进而增强材料的耐腐蚀性。

62、2)在打底层中引入cr,b,co元素,co用来和基质中的ni和或cr形成硬质金属化合物,使得弥散分布在合金中起到弥散强化作用,在确保精准添加co含量后,在工作层中还会结合b促进析出弥散的铬碳、硼铬硬质相、塑性的面心立方结构固溶体以及在高温下促进碳化物的形成,综合配备后可提高硬质合金的硬度和耐磨性能,确保优良的结合强度,同时在高温下仍具有较高的硬度和较好的抗氧化性、耐冲击性、抗热震性和耐腐蚀性,改善合金涂层喷涂工艺性能和提高沉积速率。

63、3)在打底层和工作层中引入co,co具有极好的耐腐蚀、耐热和抗氧化等可贵特性,co用来和基质中的ni和或cr形成硬质金属化合物,使得弥散分布在合金中起到弥散强化作用,在确保精准添加co含量后,在工作层中还会结合b促进析出弥散的铬碳、硼铬硬质相、塑性的面心立方结构固溶体以及在高温下促进碳化物的形成,综合配备后可提高硬质合金的硬度和耐磨性能,确保优良的结合强度,同时在高温下仍具有较高的硬度和较好的抗氧化性、耐冲击性、抗热震性和耐腐蚀性,改善合金涂层喷涂工艺性能和提高沉积速率、减小摩擦系数。

64、4)在打底层中引入v、nb,并精准调整其符合上述配比范围内,使得其内部形成纳米尺度的碳化物第二相,明显降低涂层的过热敏感性,细化了晶粒,强韧性高;由于涂层中在精准配制co的含量后,其内部的晶粒细化效果会存在些许影响,由于引入v、nb在其内部的形成多种金属化合物相,例如:vco5、vco3、nbco2、nbco5、vnb2、vnb5,在合金凝固过程中,该金属化合物相可以作为非均匀形核的核心,促进晶粒的形核和生长,从而得到细小的晶粒,金属化合物相还可以通过阻碍晶粒的长大和抑制晶界的移动来进一步细化晶粒,且具有高强度、耐冲击性、良好的耐腐蚀性和高温稳定性。

65、5)在工作层中合理引入cr,co,b,w并精准控制其添加量,在工作层中形成钨钴硼金属间化合物和硼铬合金相、塑性的面心立方结构固溶体以及在高温下促进硼化物的生成,配备后可提高硬质合金的硬度和耐磨性能,确保优良的结合强度,同时在960℃高温下仍具有较高的硬度和较好的抗氧化性、耐腐蚀性,改善合金涂层喷涂工艺性能和提高沉积速率、减小摩擦系数。

66、6)通过采用超音速喷涂工艺在精轧辊表面先80目喷丸处理,在表面形成有序纹路,进而确保其辊面的粗糙度,喷丸目数不易过大,过大会出现粗糙度精轧辊品质低,过小不易得到粗化表面,无法确保层间有效结合。在喷涂前进行必要的预热处理,防止冷热温差大在表面形成脆层结构。

67、7)表面粗化-粗化路径喷涂工艺,通过对表面螺旋粗化处理,粗化后的第一时间对粗话路径喷涂熔覆得到打底层组分一致的骨架网络,骨架网络的两种沟槽深度不一,骨架网络能够提高轴向抗冲击性能,同时还能有效提高涂层和辊体的接触面积以及耐冲击耐高温性能,完成喷涂后沟槽内的合金完全熔覆为一整体,后在外层进行打底层喷涂和工作层的喷涂。

68、8)表面粗化-粗化路径喷涂采用新型的结构设计,能够完成粗化后第一时间进行沿路径喷涂,喷涂时在喷涂路径前进行预热处理,防止出现脆层结构,此处的预热处理可以采用激光预热或火焰或等离子预热处理。

技术研发人员:陈克英,李萧诺,张陈

技术所有人:安徽恒意硬面工程股份有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除