一种基于智能算法的烟片复烤机冷房水分自动控制方法与流程

本发明涉及一种烟草行业打叶复烤线设备领域,具体为实现烟片复烤机冷房水分自动控制方法。

背景技术:

1、烟片复烤机作为打叶复烤生产线的关键环节,其控制水平直接关系到烟叶的温度和含水率,并对后续成品烟包的质量有着决定性的影响。

2、从控制的角度而言,烟片复烤机具有模型复杂、变量多、受前级加工环节影响大等特点。因传统的控制方式很难在此台设备上实现,以往的烟片复烤机基本上是由操作人员凭借个人经验进行实时操作和人工干预控制,不同班次的操作人员的经验和责任心的差异会造成叶片复烤质量的不稳定,导致复烤指标无法满足卷烟工业企业后续工艺要求,影响复烤企业加工市场和品牌建设,急需解决实现烟片复烤机冷却区水分的自动控制及提升烟片复烤机性能指标的系统及方法。

技术实现思路

1、本发明主要解决的技术问题是:提供一种可以完成烤片机干燥区各参数的自动设定,解决烤片机冷却区水分自动控制的方法。

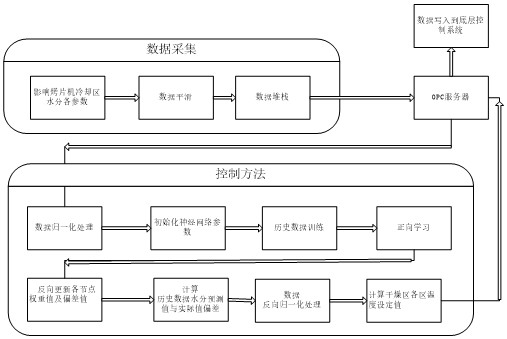

2、本发明的技术方案是:基于智能算法的烟片复烤机冷房水分自动控制方法,包括数据采集、数据传递、水分控制三个步骤,数据采集由底层控制系统plc完成,采集的数据为影响烟片复烤机冷房水分的参数,通过opc服务器实现底层plc控制系统与控制算法的数据传递,将各采集到的数据存储到数据库中,当采集到一定量的数据后,通过控制算法进行数据训练和数据预测,控制算法所获得的干燥区设定温度值传递给plc控制系统,进而通过烟片复烤机控制系统实时控制各干燥区温度,实现烟片复烤机冷房水分的自动控制。本方法中冷房水分是指冷房烟叶的含水率。

3、所述数据采集主要由底层控制系统plc完成,数据采集的主要内容为采集影响烟片复烤机冷房水分的各种参数,具体包括:烟片复烤机干燥区各区实际温度、干燥区各区循环风机的风机频率、干燥区各区排潮风机的风机频率、干燥区各区进冷风风门的开度、干燥区各区排潮风门的开度、干燥区各区排潮湿度,以及烟片复烤机主传动速度、入口水分、入口温度、入口流量、环境温度、环境湿度、环境气压、冷房水分实际值。

4、影响烟片复烤机冷房水分的各参数数据采用堆栈的方法进行采集,当烤片机同一横断面的烟叶到达烤片机入口数据采集仪处,plc系统采集此断面烟叶的实际参数数据,随着设备的运行,plc系统持续采集此断面烟叶的实际参数数据,plc程序内部进行此参数的堆栈过程,直到此横断面的烟叶走到冷房数据采集仪下方,完成数据采集与堆栈过程,plc系统此时把此出栈数据作为需采集的数据;其中,主传动速度、环境温度、环境湿度、环境气压、冷房水分实际值不需进行堆栈处理,这些数据作为算法训练的历史数据。

5、由于烟片复烤机比较长,烟片从入口到冷房大概需要3到4分钟,所以各数据不能同时采集,而需要采用堆栈的方法进行各数据的采集,对各采集的数据进行一定的平滑。以采集烟片复烤机入口水分为例,当烟片复烤机同一横断面的烟叶到达烤片机入口水分仪处,plc系统采集此断面烟叶的实际水分,随着设备的运行,plc程序内部进行此水分的堆栈过程,直到大概3分钟(此时间由设备的具体特性决定)后,此横断面的烟叶走到冷房水分仪下方,完成堆栈,plc系统此时把此出栈数据作为需采集的数据,其他数据都如此,具体堆栈时间由设备特性决定,基本原则为传感器采集到的数据堆栈到冷房水分仪下方为止,所有烟片复烤机统一断面的烟叶各参数到达冷房水分仪下方后出栈,plc系统记录此时出栈数据。

6、所述数据传递,是通过opc服务器实现底层plc控制系统与控制算法之间的数据传递,包括plc控制系统数据传递给控制算法,控制算法所获得的烟片复烤机干燥区各参数设定传递给plc控制系统。各采集到的数据通过数据传递存储到数据库中,采集到一定量的数据后进行数据训练,具体数据采集量根据实际需要确定,满足自动控制准确性的需要即可。

7、所述控制算法的过程包括:数据归一化处理、初始化神经网络参数、历史数据训练、正向学习、反向更新各节点权重值wij及偏差值θj、计算历史数据冷房水分预测值与实际值偏差△、计算干燥区各区设定温度值、控制算法所获得数据传递至plc系统,具体过程如下:

8、步骤一:数据归一化处理

9、针对采集到的数据库中影响烤片机冷房水分的参数,归一化数据至0到1范围内,且最大值小于1,不能等于1,最小值大于0,且不能等于1;

10、步骤二:历史数据训练

11、以采集到的数据库中影响烟片复烤机冷房水分的参数数据作为输入数据xi(i为每条数据对应的变量个数),包括干燥区各区实际温度、干燥区各区循环风机的风机频率、干燥区各区排潮风机的风机频率、干燥区各区进冷风风门的开度、干燥区各区排潮风门的开度、干燥区各区排潮湿度、主传动速度、入口水分、入口温度、入口流量、环境温度、环境湿度、环境气压,以采集到的数据库中以上各条数据对应的冷却区水分(冷却区烟片含水率)作为输出值,进行数据训练;数据训练方法如下:

12、首先,初始化神经网络参数

13、采用神经网络模型,给各隐含层节点权重值wij及偏倚值θj分别赋一个区间(-1,1)内的随机数,设定正向预测数据与实际数据均方差e,设定隐含层节点数n,设定学习率l,设定最大学习次数m;

14、其次,正向学习

15、将输入层数据xi导入隐含层第一个神经节点内进行运算,计算第一隐含层节点数据进而通过得到第一层节点对应第一隐含层数据;以此类推,将隐含层数据导入神经节点内进行运算,计算其下一隐含层节点数据进而通过得到第二层节点对应第二隐含层数据;重复上述过程,计算次数即隐含层节点数n,最后一层即输出层值即为本条数据对应的预测值,也即烟片复烤机冷却区预测水分oj;其中,wij是各隐含层节点权重值,θj是各隐含层节点偏倚值,f(x)是激活函数;

16、然后,反向更新各节点权重值wij及偏倚值θj

17、计算输出节点的数据误差errj=oj(1-oj)(tj-oj)、隐含层节点j的误差进而通过wij=wij+δw,δwij=(l)errjoi,θj=θj+δθ,δθj=(l)errj,对各节点权重值及偏倚值进行更新;其中,wjk是该节点到下层节点的权重,errk是节点k的误差,i是上一层节点、j是本层节点,k是下一层节点,oj是预测冷房水分值,tj是本条数据对应的真实冷房烟片水分值,l是设定学习率;

18、当所有历史数据训练结束后,再从历史数据第一条继续重复本训练过程;在训练周期之内当预测冷房水分值数据oj和本条数据对应的冷房烟片水分值tj均方差e达到设定值范围内,或者实际训练次数到达设定训练次数m时,结束本次训练,保存训练好后的各节点权重值wij及偏倚值θj到指定位置;

19、步骤三:计算历史数据冷房水分预测值与实际值偏差△

20、以采集到的数据库中影响烟片复烤机冷房水分的参数数据作为输入数据xi(i为数据条数),包括干燥区各区实际温度、干燥区各区循环风机的风机频率、干燥区各区排潮风机的风机频率、干燥区各区进冷风风门的开度、干燥区各区排潮风门的开度、干燥区各区排潮湿度、主传动速度、入口水分、入口温度、入口流量、环境温度、环境湿度、环境气压,对输入数据进行归一化处理,调用上一步中数据训练的各权重值wij及偏差值θj,利用前述“正向学习”方法,对冷却区水分oj数据进行正向预测,求得数据库中各条数据对应的冷房水分实际值的平均值,以及正向预测各条数据对应的冷房水分预测值oj的平均值,计算出两个数值的差值△。

21、步骤四:计算干燥区各区设定温度值

22、读取干燥各区底层plc系统实际温度tia,计算各区预测设定温度值的高限值ti-h和低限值ti-l,ti-h=tia+h,ti-l=tia-h;进而计算干燥各区温度设定带入值tir,tir=ti-l+(ti-h-ti-l)×j/nt;其中,h是温度高低值初步确定参数,mi是各干燥区设定温度微调值,nt是温度划分个数,j=1~nt;

23、预测输入数据包括:tir、干燥区各区循环风机的风机频率、干燥区各区排潮风机的风机频率、干燥区各区进冷风风门的开度、干燥区各区排潮风门的开度、干燥区各区排潮湿度、主传动速度、入口水分、入口温度、入口流量、环境温度、环境湿度、环境气压;除tir外,各数据均为底层plc系统实时采集值;

24、将以上数据进行归一化处理,调用上一步中数据训练得到的各权重值wij及偏差值θj,利用前述“正向学习”方法,进行数据正向预测,并反向归一化预测值,得到预测冷却区水分ok,求得o=ok+△,式中o为修正后的预测值,△为修正值。

25、以上方法为循环一次j的过程,本过程循环执行nt次,求得各次的o与当前采集到的冷房实际水分最接近的一组数据,即预测数据与实际数据偏差最小的第t条数据tis,tis=ti-l+(ti-h-tis-l)×t/nt+mi,tis即为干燥i区设定温度值;

26、步骤五:控制算法所获得数据传递至plc系统

27、将上述方法所获得的干燥i区设定温度值tis通过opc服务器传递给plc控制系统,做为烟片复烤机控制系统实时控制的各干燥区温度设定参数值。

28、本发明由于采用了上述方案,从而有效实现了烤片机冷房水分自动控制,大大降低了人工的操作强度,降低了烤片机性能指标对人为操作经验的依靠,提高了烤片机的各性能指标。

技术研发人员:赵静,杜开亮,赵国荣,陶汝云,吴剑,杨芳,刘佳斌,蒋加绍,李辰宗

技术所有人:云南昆船电子设备有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除