一种锂离子电池极耳结构以及其与铆钉的铆接工艺的制作方法

本发明涉及锂电池制造,具体涉及一种锂离子电池极耳结构以及其与铆钉的铆接工艺。

背景技术:

1、锂离子电池因其高能量密度、长循环寿命和环保等优点,被广泛应用于各种便携式电子设备、电动汽车等领域。在锂离子电池的制造过程中,电池的连接技术是非常关键的一环,它直接影响到电池的性能和安全性。其中,极耳的连接方式对电池的性能有着重要影响。传统的极耳连接方式主要是通过打孔铆接的方式,这种方式虽然简单快捷,但是容易出现极耳弯折、漏打孔、铆钉穿偏等问题,这不仅会影响电池的性能,还可能导致电池的安全性问题。

2、为了解决这些问题,现有的解决方案主要是在测短路后直接进行打孔铆接。这种方法虽然简单易行,但是由于极耳的材质和形状等因素,打孔铆接的过程中可能会导致极耳弯折、漏打孔、铆钉穿偏等问题。此外,这种方法也可能导致电池的内阻过高,从而影响电池的性能。

3、因此现有的锂电池制造铆接工艺存在一些问题和缺点。首先,直接测完短路就打孔铆接的方式,可能会导致极耳弯折、漏打孔、铆钉穿偏等问题,这不仅会影响电池的性能,还可能导致电池的安全性问题。其次,这种方法可能导致电池的内阻过高,从而影响电池的性能。最后,这种方法的生产效率较低,成本较高,不利于大规模生产。因此,如何改进锂电池制造铆接工艺,提高电池的性能和安全性,降低生产成本,提高生产效率,是当前锂电池制造领域亟待解决的问题。

技术实现思路

1、为克服上述缺点,本发明的目的之一在于提供一种锂离子电池极耳结构,能降低电池内阻、提高电池的性能。

2、为了达到以上目的,本发明采用的技术方案是:一种锂离子电池极耳结构,包括和电芯连接的极耳族,所述极耳族包括若干层叠设置的极耳,所述极耳用于连接电芯和铆钉,每个所述极耳远离所述电芯的一端和与其相邻的极耳贴合在一起形成铆接端。由于极耳完全贴合在一起,后序打孔就不会出现极耳弯折、漏打孔、铆钉穿偏等不良,从而降低了电池的内阻,提高了电池的性能。

3、在极耳完全贴合后,后期进行正常的打孔和铆接工序时,由于极耳已经通完全贴合,因此打孔和铆接的过程会更加精确,不会出现因极耳松散导致的不良现象。

4、进一步地,位于所述铆接端的极耳之间紧密贴合形成一个整体。

5、进一步地,在所述铆接端上设置铆接孔,所述铆接孔用于和铆钉铆接,所述铆接孔的直径和所述铆钉的直径相适配。

6、进一步地,所述铆接孔的孔径为5-10mm。示例性地,铆接孔的孔径为5mm、6mm、7mm、8mm、9mm、10mm或其中的任意两者组成的范围。

7、进一步地,所述极耳的材质为铝箔,厚度为0.05~0.15mm,宽度为50mm。示例性地,厚度为0.05mm、0.10mm、0.15mm或其中的任意两者组成的范围。

8、本发明的另一目的在于提供一种锂离子电池极耳与铆钉的铆接工艺,包括如下步骤:

9、s1、准备电芯,所述电芯具有如上所述的极耳结构,所述极耳结构包括若干层叠设置的极耳;

10、s2、将极耳放入超声焊机中进行超声焊,通过超声焊,使若干层叠设置的极耳贴合在一起;

11、s3、用打孔机在贴合的极耳上进行打孔;

12、s4、使用铆接设备对极耳和铆钉进行铆接。

13、进一步地,s1中,还包括如下步骤:将极耳放入短路测试仪中进行测试,记录测试结果,确保极耳的电气性能正常;

14、进一步地,s4中,还包括如下步骤:对铆接后的极耳进行再次短路测试,测试完成后,记录测试结果,确保极耳的电气性能正常。

15、进一步地,短路测试中,测试电压为5v,电流为1a,测试时间为3秒。

16、进一步地,s2中,超声波频率为20khz,焊接压力为0.5~1.5mpa,焊接时间为1~5秒。示例性地,焊接压力为0.5mpa、1.0mpa、1.5mpa,焊接时间为1秒、2秒、3秒、4秒、5秒。

17、进一步地,s4中,铆钉的直径为5-10mm,正极极耳铆接高度为10.45-10.65mm,负极极耳铆接高度为10.35-10.45mm。示例性地,铆钉的直径为5mm、6mm、7mm、8mm、9mm、10mm或其中的任意两者组成的范围,正极极耳铆接高度为10.45mm、10.50mm、10.55mm、10.60mm、10.65mm或其中的任意两者组成的范围,负极极耳铆接高度为10.35mm、10.40mm、10.45mm或其中的任意两者组成的范围。

18、本发明的有益效果是:

19、1)降低内阻:由于极耳完全贴合在一起,后序打孔就不会出现极耳弯折、漏打孔、铆钉穿偏等不良,从而降低了电池的内阻,提高了电池的性能。

20、2)减少不良产生:在极耳完全贴合后,后期进行正常的打孔和铆接工序时,由于极耳已经通完全贴合,因此打孔和铆接的过程会更加精确,不会出现因极耳松散导致的不良现象。

21、3)提高生产效率和降低成本:原有铆接工艺铆接后会因极耳松散,制造过程中易极耳弯折,漏打孔,铆钉穿偏等不良电芯产生。本申请由于超声焊工艺的引入,通过超声焊使极耳完全贴合在一起,使得极耳的连接更加牢固,从而减少了因连接问题导致的电池报废,提高了电池的一次良品率,降低了生产成本,同时也提高了生产效率,有利于大规模生产。

22、4)提高产能:由于超声焊工艺的引入,使得极耳的连接更加牢固(原有铆接工艺铆接后极耳松散单层受力,超声焊后再铆接极耳都贴合在一起,受力均匀),从而减少了因连接问题导致的电池报废,提高了电池的一次良品率,从而提高了产能。

23、5)利于返修:焊接不良电池返修时需对电池进行拆解:破壳--拆解盖板--重新铆接;拆解盖板时原有铆接的极耳松散易破损(极耳单片耐力过低)造成电池报废损耗,二次铆接时孔径也与铆钉之间不能百分百紧配(外力会使单片、多片极耳变形),造成电池接触内阻高,电池整体性能降低,极耳因松散也易折断、破损从而导致报废。通过在打孔前增加超声焊工艺使极耳完美贴合后的电池焊接后返修时拆解盖板环节极耳都贴合在一起,就不易造成极耳单层或多层破损(因受力均匀,耐力增加),重新铆接环节也更容易穿铆钉与铆接,避免极耳破损、铆钉穿偏等不良产生,并孔径无外力带来的形状变化(极耳贴合在一起耐力增加)完美与铆钉紧配从而降低接触内阻,提升电池整体性能。

技术特征:

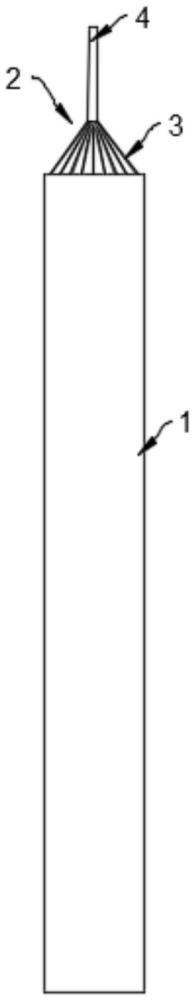

1.一种锂离子电池极耳结构,其特征在于,包括和电芯(1)连接的极耳族(2),所述极耳族(2)包括若干层叠设置的极耳(3),所述极耳(3)用于连接所述电芯(1)和铆钉,每个所述极耳(3)远离所述电芯(1)的一端和与其相邻的极耳(3)贴合在一起形成铆接端(4)。

2.根据权利要求1所述的锂离子电池极耳结构,其特征在于,位于所述铆接端(4)的极耳(3)紧密贴合形成一个整体。

3.根据权利要求1所述的锂离子电池极耳结构,其特征在于,在所述铆接端(4)上设置铆接孔(5),所述铆接孔(5)用于和铆钉铆接,所述铆接孔(5)的直径和所述铆钉的直径相适配。

4.根据权利要求3所述的锂离子电池极耳结构,其特征在于,所述铆接孔(5)的孔径为5-10mm。

5.根据权利要求1所述的锂离子电池极耳结构,其特征在于,所述极耳(3)的材质为铝箔,厚度为0.05~0.15mm,宽度为50mm。

6.一种锂离子电池极耳与铆钉的铆接工艺,其特征在于,包括如下步骤:

7.根据权利要求6所述的锂离子电池极耳与铆钉的铆接工艺,其特征在于,

8.根据权利要求7所述的锂离子电池极耳与铆钉的铆接工艺,其特征在于,短路测试中,测试电压为5v,电流为1a,测试时间为3秒。

9.根据权利要求6所述锂离子电池极耳与铆钉的铆接工艺,其特征在于,s2中,超声波频率为20khz,焊接压力为0.5~1.5mpa,焊接时间为1~5秒。

10.根据权利要求6所述锂离子电池极耳与铆钉的铆接工艺,其特征在于,s4中,铆钉的直径为5-10mm,正极极耳(3)铆接高度为10.45-10.65mm,负极极耳(3)铆接高度为10.35-10.45mm。

技术总结

本发明公开了一种锂离子电池极耳结构以及其与铆钉的铆接工艺,其中铆接工艺包括如下步骤:S1、准备电芯,所述电芯具有如上所述的极耳结构,所述极耳结构包括若干层叠设置的极耳;S2、将极耳放入超声焊机中进行超声焊,通过超声焊,使若干层叠设置的极耳贴合在一起;S3、用打孔机在贴合的极耳上进行打孔;S4、使用铆接设备对极耳和铆钉进行铆接。本申请由于超声焊工艺的引入,通过超声焊是极耳完全贴合在一起,使得极耳的连接更加牢固,从而减少了因连接问题导致的电池报废,提高了电池的一次良品率,降低了生产成本,同时也提高了生产效率,有利于大规模生产。

技术研发人员:孙中佳,吴俊华

受保护的技术使用者:星恒电源(滁州)有限公司

技术研发日:

技术公布日:2024/11/14

技术研发人员:孙中佳,吴俊华

技术所有人:星恒电源(滁州)有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除