一种钒铁冶炼的方法与流程

本发明属于冶金,具体涉及一种钒铁冶炼的方法。

背景技术:

1、当前钒铁合金主要有硅热法和铝热法两大类。与电硅热还原工艺相比,铝热还原工艺具有单位炉料放热量高、还原能力强、反应速度快等优势,不仅能够满足密闭系统自发反应的热量需求,还能实现钒氧化物的快速还原;同时产生的冶炼渣具有熔点高、化学性质稳定等优点,可作为高铝质耐火砖进行资源化利用,避免了流程固废处理的难题,因此铝热还原法已成为目前主流的钒铁合金产业化制备工艺,具体包括直筒炉一步法、倾翻炉两步法和抢倾翻炉多期法等。但无论采用何种工艺,产业化钒铁合金制备过程始终面临还原剂添加量与冶炼收率之间不可调和的矛盾以及大渣量冶金熔体合金沉降困难等传统高温热还原制备贵重金属/合金的共性技术难题,严重影响钒铁合金冶炼过程的综合收率和质量稳定性。如何通过熔融渣金热力学平衡以及流程设计和工艺调控来改善热还原过程的反应热力学条件和传质动力学条件,是目前钒铁合金制备过程亟待解决的关键技术难题。

技术实现思路

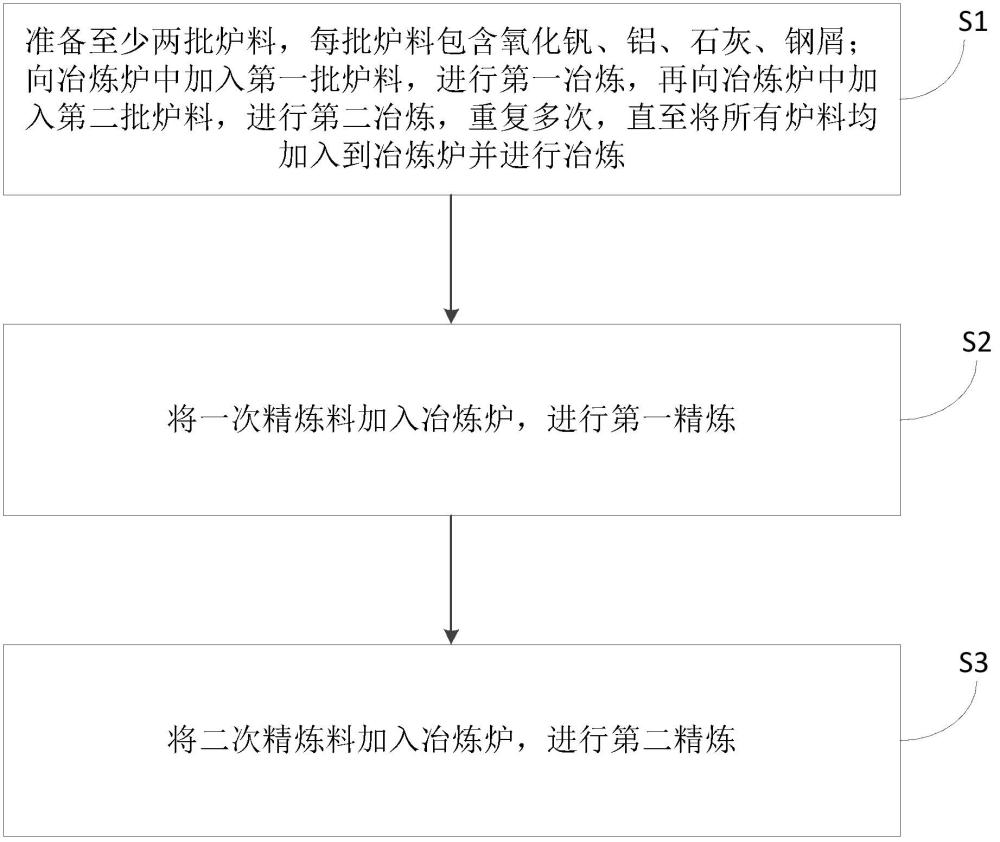

1、有鉴于此,本发明提供一种钒铁冶炼的方法,包括以下步骤:

2、s1、准备至少两批炉料,每批炉料包含氧化钒、铝、石灰、钢屑;向冶炼炉中加入第一批炉料,进行第一冶炼,再向冶炼炉中加入第二批炉料,进行第二冶炼,重复多次,直至将所有炉料均加入到冶炼炉并进行冶炼;

3、s2、将一次精炼料加入冶炼炉,进行第一精炼;

4、s3、将二次精炼料加入冶炼炉,进行第二精炼;

5、所述一次精炼料包括:铝、钢屑和钒铝细粉;

6、所述二次精炼料包括:石灰、钢屑和钒铝细粉。

7、在一些实施例中,所述一次精炼料中铝、钢屑和钒铝细粉的质量比为100~130:20~30:40~60。

8、在一些实施例中,所述二次精炼料中石灰、钢屑和钒铝细粉的质量比为100~120:15~20:40~120。

9、在一些实施例中,所述第一批炉料添加铝的质量满足配铝系数在0.8~1之间,最后一批炉料的添加铝的质量满足配铝系数1~1.5之间。

10、在一些实施例中,所述石灰总添加量占体系的质量百分比为5.5%~6%,所述冶炼过程石灰添加量占体系的质量百分比为4.5%~4.6%,所述精炼过程中石灰添加量占体系的质量百分比为0.9%~1.4%。

11、在一些实施例中,所述一次精炼钒铝细粉的添加量占体系的质量百分数的0.4~0.6%,所述二次精炼钒铝细粉的添加量占体系的质量百分数的0.8%~1.2%,精炼总过程中,钒铝细粉的添加量占体系的质量百分数的1.4%~1.7%。

12、在一些实施例中,以钒含量计算,冶炼过程中,以钒含量计,炉料中总的钒、铝、石灰和钢屑的质量比为=(5~7):(3~4.5):(0.8~1.2):1。

13、在一些实施例中,所述s1中,包括准备三批不同组成的炉料,其中,以钒含量计,钒、铝、石灰、钢屑的质量比分别为:

14、第一批:(750~920):(510~570):(140~170):(140~190);

15、第二批:(1000~1200):(550~850):(200~210):(110~140);

16、第三批:(620~1000):(380~700):(100~140):(120~210);

17、或者,其中,所述炉料中还包括钒铁细粉,以钒含量计,钒、铝、石灰、钢屑、钒铁细粉的质量比分别为:

18、第一批:(530~540):(435~445):(95~105):(95~105):0;

19、第二批:(550~560):(460~480):(130~150):(95~105):(390~410);

20、第三批:(750~800):(590~610):(160~180):(140~150):(390~410)。

21、在一些实施例中,还包括以下步骤:静置、冷却和拆炉。

22、在一些实施例中,所述第一冶炼、第二冶炼、第一精炼和第二精炼为通电冶炼,通电时间为15~25min。

23、本发明的有益效果:

24、本发明通过矿相解离分析析刚玉渣中钒的赋予形式,得出钒主要以化合态形式赋存于刚玉相和镁铝尖晶石相中。在梯度配铝的基础上后期造渣强化冶炼增强后期炉内物料的还原性,同时添加钒铝金属细粉,增大钒合金颗粒半径和密度,达到强化合金颗粒的沉的目的,从根本上解决了提高配铝系数、刚玉渣钒含量、合金铝含量升高的主要矛盾,刚玉渣钒含量可降至0.7%以下,产品质量满足高钒铁a类标准。该方法工艺流程短、操作简单,刚玉渣钒含量低、钒收率高。本发明生产的钒铁合金钒含量78.5~80.5%,铝含量0.5~1.5%,刚玉渣(冷渣)钒含量≤0.7%,较其它方法低0.3%,且该方法不需要增加其它设备设施,在常压下即可完成,操作过程简单。

技术特征:

1.一种钒铁冶炼的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述一次精炼料中铝、钢屑和钒铝细粉的质量比为100~130:20~30:40~60。

3.根据权利要求1所述的方法,其特征在于,所述二次精炼料中石灰、钢屑和钒铝细粉的质量比为100~120:15~20:40~120。

4.根据权利要求1所述的方法,其特征在于,所述第一批炉料添加铝的质量满足配铝系数在0.8~1之间,最后一批炉料的添加铝的质量满足配铝系数1~1.5之间。

5.根据权利要求1所述的方法,其特征在于,所述石灰总添加量占体系的质量百分比为5.5%~6%,所述冶炼过程石灰添加量占体系的质量百分比为4.5%~4.6%,所述精炼过程中石灰添加量占体系的质量百分比为0.9%~1.4%。

6.根据权利要求1所述的方法,其特征在于,所述一次精炼钒铝细粉的添加量占体系的质量百分数的0.4~0.6%,所述二次精炼钒铝细粉的添加量占体系的质量百分数的0.8%~1.2%,精炼总过程中,钒铝细粉的添加量占体系的质量百分数的1.4%~1.7%。

7.根据权利要求1所述的方法,其特征在于,以钒含量计算,冶炼过程中,以钒含量计,炉料中总的钒、铝、石灰和钢屑的质量比为=(5~7):(3~4.5):(0.8~1.2):1。

8.根据权利要求1所述的方法,其特征在于,所述s1中,包括准备三批不同组成的炉料,其中,以钒含量计,钒、铝、石灰、钢屑的质量比分别为:

9.根据权利要求1所述的方法,其特征在于,还包括以下步骤:静置、冷却和拆炉。

10.根据权利要求1所述的方法,其特征在于,所述第一冶炼、第二冶炼、第一精炼和第二精炼为通电冶炼,通电时间为15~25min。

技术总结

本发明属于冶金技术领域,具体涉及一种钒铁冶炼的方法,方法包括以下步骤:S1、准备至少两批炉料,每批炉料包含氧化钒、铝、石灰、钢屑;向冶炼炉中加入第一批炉料,进行第一冶炼,再向冶炼炉中加入第二批炉料,进行第二冶炼,重复多次,直至将所有炉料均加入到冶炼炉并进行冶炼;S2、将一次精炼料加入冶炼炉,进行第一精炼;S3、将二次精炼料加入冶炼炉,进行第二精炼;一次精炼料包括:铝、钢屑和钒铝细粉;二次精炼料包括:石灰、钢屑和钒铝细粉。本发明的方法工艺流程短、操作简单,刚玉渣钒含量低、钒收率高。

技术研发人员:王乖宁,王永钢,韦林森,游本银,许楠,彭震,李彩霞,张新霞,沙志忠

受保护的技术使用者:攀钢集团钒钛资源股份有限公司

技术研发日:

技术公布日:2024/11/18

技术研发人员:王乖宁,王永钢,韦林森,游本银,许楠,彭震,李彩霞,张新霞,沙志忠

技术所有人:攀钢集团钒钛资源股份有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除