一种复杂地层载体桩同步填料装置及施工方法与流程

本发明涉及一种载体桩夯击、填料一体化装置,特别涉及一种复杂地层载体桩同步填料装置及施工方法,属于桩基基础建设。

背景技术:

1、随着城市建设的发展,房屋建筑、工业厂房、桥梁等建设越来越多,面临的地质情况也多样化,对于地质较为复杂的土层,例如:砂卵石、粉质黏土及建筑垃圾填埋区域,工作人员无法采取开挖换填,因此为避免开挖换填同时减少桩基的长度,一般会采取载体桩施工,受地层分布不均影响,在施工中,工作人员需要频繁拔出夯击锤,并根据不同长度载体桩阶段来回更换护筒,费时费力,且效率低下;同时,在进行载体桩底部夯击挤压施工时,存在小粒径填料不易满足承载力的隐患。

技术实现思路

1、本发明所要解决的技术问题是:克服现有技术的不足,提供一种复杂地层载体桩同步填料装置及施工方法,利用窗口实施载体桩底部夯击与填料同步进行,避免护筒内夯击锤在填料过程中频繁拔出护筒,缩短了施工周期及保障了施工安全。

2、本发明为解决技术问题所采取的技术方案是:

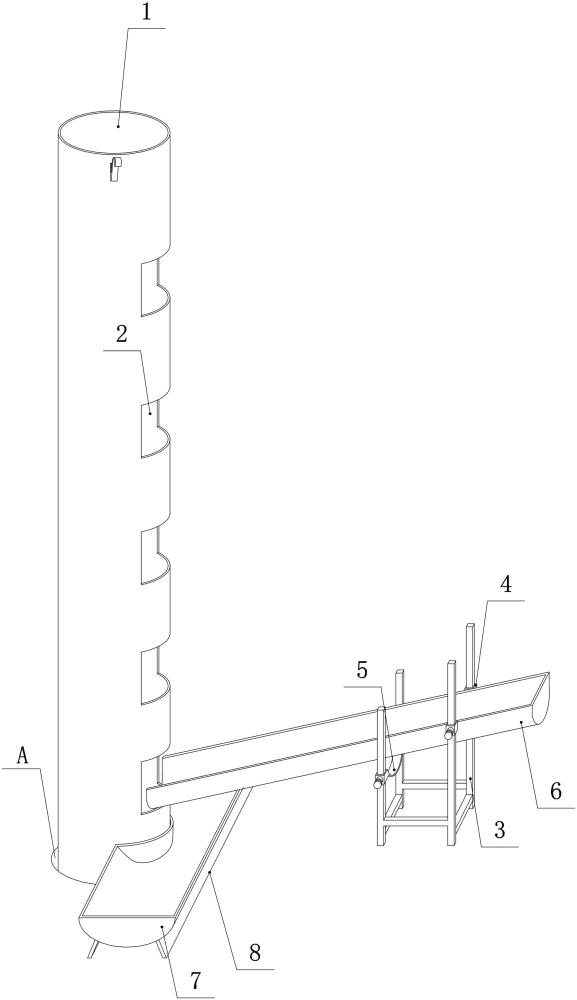

3、一种复杂地层载体桩同步填料装置,包括护筒,所述护筒的外壁挖设有窗口,所述护筒的右侧设置有溜槽,所述溜槽的右端与支架铰接在一起,所述溜槽的下方设置有料斗,所述料斗的底部设置有底架,所述料斗的左侧边设置有弧形凹槽,所述弧形凹槽与护筒的外壁紧贴在一起。

4、所述窗口至少为两个。

5、所述溜槽呈左低、右高状分布,所述溜槽的右侧与位移套筒转动连接在一起,所述位移套筒套设在支架的右端,并通过螺栓与支架固定连接在一起。

6、所述支架的左端套设有弧形支板,所述弧形支板通过螺栓与支架固定连接在一起,且弧形支板位于溜槽的下方位置处。

7、所述的一种复杂地层载体桩同步填料装置的施工方法,包括如下步骤:

8、s1、测量放线:采用gps放出轴线及载体桩桩位点,并复核验收,轴线测量允许偏差总长度l≤±15mm,总宽度b偏差≤±5mm;

9、s2、桩机就位

10、①、根据图纸确定所要打桩的位置,用预先焊好的φ400mm钢筋圈圆心对准桩位的中心点,留下印痕,并移桩机就位;

11、②、将护筒对准印痕放至地表,并用三角架吊线坠将护筒沿90°两个方向调整垂直或用水平尺两个方向调垂直;

12、s3、锤击成孔

13、①、先用细长锤低落轻夯地面,使护筒准确定位于桩位,然后再提高细长锤夯击,用反压绳反压护筒与细长锤同步下沉成孔;

14、②、夯击锤在护筒内连续不断进行夯击,载体桩护筒跟随夯击成孔深度同步下沉;待护筒下沉至设计标高时,将护筒进行固定,并进行复核载体桩成孔深度;护筒下沉最终的深度,应与护筒上测量桩长所留下的标记和设计标高相吻合;

15、s4、填料夯击

16、①、护筒沉至设计标高后,提升重锤高出护筒外侧填料口,并开始进行填料;

17、②、填料后采用4t重锤在护筒内进行自由落体,反复夯击载体底部填料;

18、③、在夯击过程中观察人员应始终观察并按钢丝绳上标记,并确保在夯击过程中,工作人员不能在护筒内工作为准;

19、s5、锤击量差检测

20、①、载体形成密实状态后,锤有反弹时测量锤击量差,重锤4kn、以5m落距做自由落体运动;

21、②、测量锤击量差时,严禁带刹车和离合;每级锤击量差应比前击小或相等,三次锤击量差的累计值应满足设计要求;

22、s6、夯填干硬性混凝土

23、①、锤击量差满足设计要求后,夯填干硬性混凝土;其夯填量为0.3m3,符合设计要求后,再提起锤3米轻击4锤,使干硬性砼面全部密实;

24、②、把钢筋笼沉至护筒内,测量钢筋笼顶标高符合设计及规范要求;

25、s7、载体转混凝土浇筑

26、①、当钢筋笼按照设计高程沉入护筒后,利用护筒外侧的窗口作为混凝土浇筑口,并在护筒外部的地面安放料斗;

27、②、根据窗口的位置调节溜槽两侧位移套筒的位置,同时,调整弧形支板的高度,使溜槽的左端位于窗口内,且溜槽呈左低、右高状分布;

28、③、将混凝土从天车料斗流进溜槽内,并顺着溜槽进入护筒的窗口内,一直灌至桩顶标高,并适当进行超灌不小于50cm;

29、④、根据载体桩的深度选择合适长度的振动棒,在混凝土灌注过程中进行分段逐级振捣,并按照要求进行从底部逐步向上振捣,振捣时要快插慢拔。

30、所述护筒内先夯填砖块,夯填量在0.5~0.8m³,然后夯填大于0.3m³干硬性混凝土,锤击干硬性混凝土出护筒2cm。

31、在沉护筒前,距离护筒15cm处,做护筒标高控制点;细长锤提出护筒外,再放钢筋笼,然后进行浇灌砼至笼顶标高,而后一次性拔护筒,用振动棒振捣后移机到下一根桩位上。

32、本发明的积极有益效果是:

33、1、本发明通过在载体桩护筒外侧连续开设0.2*0.35规格的窗口,利用窗口实施载体桩底部夯击与填料同步进行,可以避免护筒内夯击锤在填料过程中频繁拔出护筒,同时,避免在施工不同长度载体桩阶段来回更换护筒,大大提高了载体桩施工功效。

34、2、本发明利用建筑回收料的黏土烧结砖进行载体桩底部夯击挤压,解决小粒径填料不易满足承载力隐患,既缩短了施工周期及保障了施工安全,也节约了人、材、机费用的投入。

35、3、本发明通过在溜槽底部设置底架,避免混凝土物料外溢的情况,同时,还能够根据窗口位置调节溜槽的高度,有利于工作人员进行填料施工,使用方便,操作简单。

技术特征:

1.一种复杂地层载体桩同步填料装置,包括护筒(1),其特征在于:所述护筒(1)的外壁挖设有窗口(2),所述护筒(1)的右侧设置有溜槽(6),所述溜槽(6)的右端与支架(3)铰接在一起,所述溜槽(6)的下方设置有料斗(7),所述料斗(7)的底部设置有底架(8),所述料斗(7)的左侧边设置有弧形凹槽(701),所述弧形凹槽(701)与护筒(1)的外壁紧贴在一起。

2.根据权利要求1所述的一种复杂地层载体桩同步填料装置,其特征在于:所述窗口(2)至少为两个。

3.根据权利要求1所述的一种复杂地层载体桩同步填料装置,其特征在于:所述溜槽(6)呈左低、右高状分布,所述溜槽(6)的右侧与位移套筒(4)转动连接在一起,所述位移套筒(4)套设在支架(3)的右端,并通过螺栓与支架(3)固定连接在一起。

4.根据权利要求1所述的一种复杂地层载体桩同步填料装置,其特征在于:所述支架(3)的左端套设有弧形支板(5),所述弧形支板(5)通过螺栓与支架(3)固定连接在一起,且弧形支板(5)位于溜槽(6)的下方位置处。

5.根据权利要求1所述的一种复杂地层载体桩同步填料装置的施工方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的一种复杂地层载体桩同步填料装置的施工方法,其特征在于:所述护筒(1)内先夯填砖块,夯填量在0.5~0.8m³,然后夯填大于0.3m³干硬性混凝土,锤击干硬性混凝土出护筒2cm。

7.根据权利要求5所述的一种复杂地层载体桩同步填料装置的施工方法,其特征在于:在沉护筒前,距离护筒15cm处,做护筒标高控制点;细长锤提出护筒外,再放钢筋笼,然后进行浇灌砼至笼顶标高,而后一次性拔护筒,用振动棒振捣后移机到下一根桩位上。

技术总结

本发明公开了一种复杂地层载体桩同步填料装置及施工方法,其中:该填料装置包括护筒,在护筒的外壁挖设有窗口,在护筒的右侧设置有溜槽,溜槽的右端与支架铰接在一起,并在溜槽的底部设置有弧形支板,在护筒的外部设置有料斗,且料斗位于溜槽的下方位置处,在料斗的底部设置有底架,在料斗的左侧边设置有弧形凹槽,且弧形凹槽与护筒的外壁紧贴在一起。本发明通过在载体桩护筒外侧连续开设窗口,利用开设的窗口实施载体桩底部夯击与填料同步进行,提高载体桩底部粉质黏土地层的承载力的同时,避免在施工不同长度载体桩阶段来回更换护筒;利用建筑回收料的黏土烧结砖进行载体桩底部夯击挤压,能够较好的满足,确保工程质量和缩短了施工周期的效果。

技术研发人员:陈磊,李辉,郭小磊,王拾进,王玉杰,于华伟,郭瑞,刘利,李津,颜锋

受保护的技术使用者:河南沃克曼建设工程有限公司

技术研发日:

技术公布日:2024/11/14

技术研发人员:陈磊,李辉,郭小磊,王拾进,王玉杰,于华伟,郭瑞,刘利,李津,颜锋

技术所有人:河南沃克曼建设工程有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除