气液掺混旋流燃烧喷嘴

本申请涉及航空发动机燃烧,特别涉及一种气液掺混旋流燃烧喷嘴。

背景技术:

1、当下碳排放量过高导致的全球生态环境问题越来越受到重视,降低碳排放成为了世界各国环保的重要举措。随着民航的发展,选择飞机出行的人也越来越多,航空发动机产生的二氧化碳影响逐渐明显,而采用氢气作为新能源是降低航空发动机碳排放的重要举措。氢气在物理特性和燃烧特性上与传统液态航空煤油都有很大的差异,因此在实际应用中面临挑战。氢气火焰传播速度快,在传统的旋流预混燃烧室中容易发生回火,在目前的燃料供应系统和燃烧室的基本构架下,对于氢气燃料的适应性差。

2、航空煤油掺氢燃烧对现有航空发动机燃烧室构型及附件系统适应性强,且具有拓宽燃烧边界的优点,成为未来多燃料体系低碳航空动力发展技术之一。

3、但是,一方面,液态航空煤油和氢气相态不同,密度、热扩散系数等物理化学性质均差异巨大;另一方面,航空煤油和氢气火焰传播速度、点火延迟时间等燃烧特性差异巨大。液态燃料燃烧需要经过雾化、蒸发后与空气进行掺混,火焰传播速度慢,需要火焰稳定器制造回流低速区进行稳焰。而氢气扩散速率大,反应活性强,火焰传播速度快,在低速区内容易产生回火问题。液态燃料掺混气态燃料难以稳定燃烧。

技术实现思路

1、本申请旨在提出一种气液掺混旋流燃烧喷嘴,使气液相燃料可以掺混稳定燃烧。

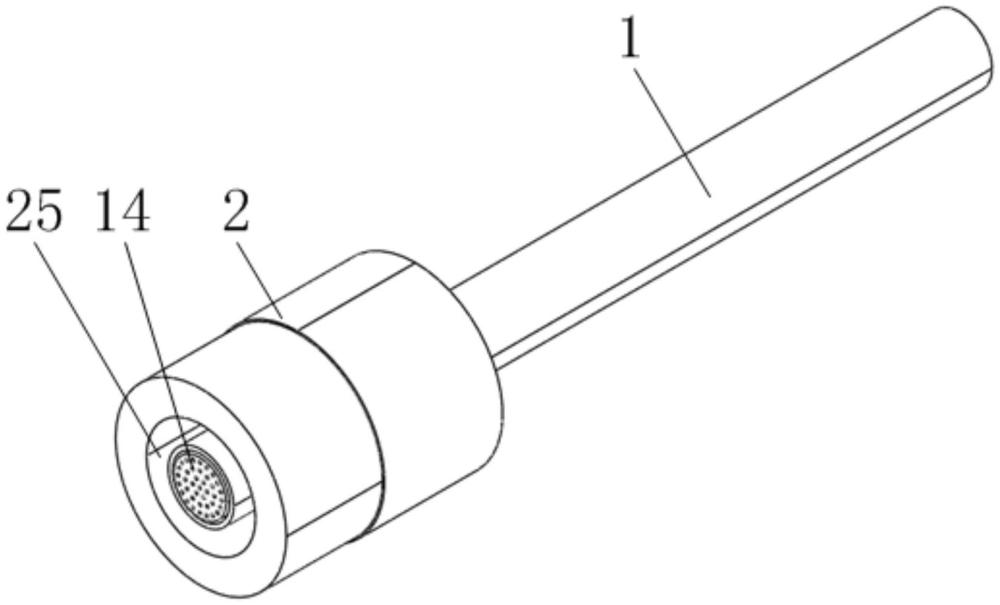

2、本申请提出一种气液掺混旋流燃烧喷嘴,包括:

3、气体燃料喷射器,所述气体燃料喷射器为圆柱状,所述气体燃料喷射器包括气体燃料通道,所述气体燃料通道在所述气体燃料喷射器的轴向上贯穿所述气体燃料喷射器,并且在所述气体燃料喷射器的轴向两端形成气体燃料入口和气体燃料喷射孔;以及

4、液体燃料喷射器,所述液体燃料喷射器为圆筒状,所述液体燃料喷射器套设于所述气体燃料喷射器的径向外侧,所述液体燃料喷射器和所述气体燃料喷射器同轴设置,

5、所述液体燃料喷射器包括液体燃料分配腔、气体燃料喷射器安装筒、旋流叶片、轴向旋流通道、液体燃料喷射孔和喷嘴壳体,

6、所述液体燃料分配腔设置于所述喷嘴壳体的内部,所述气体燃料喷射器安装筒设置于所述喷嘴壳体的径向内侧,所述轴向旋流通道位于所述气体燃料喷射器安装筒和所述喷嘴壳体之间,所述旋流叶片位于所述轴向旋流通道,所述旋流叶片能够使通过所述轴向旋流通道的空气形成旋流,所述液体燃料喷射孔将所述液体燃料分配腔和所述轴向旋流通道连通,使所述液体燃料分配腔的液体燃料能够喷射到所述轴向旋流通道,从而在所述轴向旋流通道使液体燃料和旋流的空气混合。

7、在至少一个可能的实施方式中,所述液体燃料喷射器还包括液体燃料喷射通道,所述液体燃料喷射通道设置于所述旋流叶片的内部,所述液体燃料喷射通道延伸至所述液体燃料分配腔,

8、所述液体燃料喷射孔设置于所述旋流叶片的表面,所述液体燃料喷射孔延伸至所述液体燃料喷射通道。

9、在至少一个可能的实施方式中,所述液体燃料喷射通道从所述旋流叶片的径向外侧端向径向内侧端延伸,所述旋流叶片的延长线和所述液体燃料喷射通道的延长线均不穿过所述液体燃料喷射器的轴线。

10、在至少一个可能的实施方式中,所述液体燃料喷射器还包括液体燃料进入通道,所述液体燃料进入通道设置于所述喷嘴壳体,并且延伸至所述液体燃料分配腔。

11、在至少一个可能的实施方式中,所述旋流叶片为平板状,所述旋流叶片既相对于所述液体燃料喷射器的轴截面倾斜,又相对于所述液体燃料喷射器的横截面倾斜。

12、在至少一个可能的实施方式中,所述旋流叶片相对于所述液体燃料喷射器的中心轴线的夹角为30至60度。

13、在至少一个可能的实施方式中,在所述气液掺混旋流燃烧喷嘴的轴向上,所述液体燃料喷射孔位于所述气体燃料喷射孔的上游侧。

14、在至少一个可能的实施方式中,所述气体燃料喷射器还包括气体燃料分配腔,所述气体燃料分配腔设置于所述气体燃料通道和多个所述气体燃料喷射孔之间。

15、在至少一个可能的实施方式中,所述喷嘴壳体连接有喷嘴安装法兰,所述喷嘴安装法兰设置有多个冷却气流孔,所述多个冷却气流孔沿所述气液掺混旋流燃烧喷嘴的周向排列。

16、在至少一个可能的实施方式中,所述气体燃料喷射器的轴向一端为喷嘴出口端面,所述气体燃料喷射孔位于喷嘴出口端面,所述气体燃料喷射孔的直径为0.4毫米至1毫米,多个所述气体燃料喷射孔沿所述气体燃料喷射器的周向排列形成环形图案。

17、通过采用上述技术方案,通过空气在旋流叶片的作用下形成旋流并且在旋流通道中掺混液体燃料,这样可以使气液相燃料在燃烧室中稳定燃烧。

技术特征:

1.一种气液掺混旋流燃烧喷嘴,其特征在于,包括:

2.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述液体燃料喷射器(2)还包括液体燃料喷射通道(26),所述液体燃料喷射通道(26)设置于所述旋流叶片(24)的内部,所述液体燃料喷射通道(26)延伸至所述液体燃料分配腔(21),

3.根据权利要求2所述的气液掺混旋流燃烧喷嘴,其特征在于,所述液体燃料喷射通道(26)从所述旋流叶片(24)的径向外侧端向径向内侧端延伸,所述旋流叶片(24)的延长线和所述液体燃料喷射通道(26)的延长线均不穿过所述液体燃料喷射器(2)的轴线。

4.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述液体燃料喷射器(2)还包括液体燃料进入通道(23),所述液体燃料进入通道(23)设置于所述喷嘴壳体(28),并且延伸至所述液体燃料分配腔(21)。

5.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述旋流叶片(24)为平板状,所述旋流叶片(24)既相对于所述液体燃料喷射器(2)的轴截面倾斜,又相对于所述液体燃料喷射器(2)的横截面倾斜。

6.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述旋流叶片(24)相对于所述液体燃料喷射器(2)的中心轴线的夹角为30至60度。

7.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,在所述气液掺混旋流燃烧喷嘴的轴向(a)上,所述液体燃料喷射孔(27)位于所述气体燃料喷射孔(14)的上游侧。

8.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述气体燃料喷射器(1)还包括气体燃料分配腔(13),所述气体燃料分配腔(13)设置于所述气体燃料通道(12)和多个所述气体燃料喷射孔(14)之间。

9.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述喷嘴壳体(28)连接有喷嘴安装法兰,所述喷嘴安装法兰设置有多个冷却气流孔,所述多个冷却气流孔沿所述气液掺混旋流燃烧喷嘴的周向(c)排列。

10.根据权利要求1所述的气液掺混旋流燃烧喷嘴,其特征在于,所述气体燃料喷射器(1)的轴向一端为喷嘴出口端面,所述气体燃料喷射孔(14)位于喷嘴出口端面,所述气体燃料喷射孔(14)的直径为0.4毫米至1毫米,多个所述气体燃料喷射孔(14)沿所述气体燃料喷射器(1)的周向(c)排列形成环形图案。

技术总结

本申请提出一种气液掺混旋流燃烧喷嘴,喷嘴包括:气体燃料喷射器,气体燃料喷射器包括气体燃料通道,气体燃料通道形成气体燃料入口和气体燃料喷射孔;以及液体燃料喷射器,液体燃料喷射器套设于气体燃料喷射器的径向外侧,液体燃料分配腔设置于喷嘴壳体的内部,气体燃料喷射器安装筒设置于喷嘴壳体的径向内侧,轴向旋流通道位于气体燃料喷射器安装筒和喷嘴壳体之间,旋流叶片位于轴向旋流通道,液体燃料喷射孔将液体燃料分配腔和轴向旋流通道连通,使液体燃料分配腔的液体燃料能够喷射到轴向旋流通道,从而在轴向旋流通道使液体燃料和旋流的空气混合。

技术研发人员:侯凌云,符鹏飞,许亮,王雅芬

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/11/14

技术研发人员:侯凌云,符鹏飞,许亮,王雅芬

技术所有人:清华大学

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除