一种电池功率性能一体化检测结构的制作方法

本发明涉及电池检测相关,具体为一种电池功率性能一体化检测结构。

背景技术:

1、电池是指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置,在现代社会生活中的各个方面发挥有很大作用。其中在对电池生产加工后,需要对电池的功率性能进行检测。

2、现有授权公告号为cn114544343b的中国专利,其公开了一种新能源汽车电池性能检测装置,包括矩形框体,所述执行装置包括连接架、圆形筒、滑动套筒、第一电动伸缩杆和控制装置,所述矩形框体的上侧固定连接有连接架,所述连接架的内侧固定连接有圆形筒,所述圆形筒的下侧滑动连接有滑动套筒,所述连接架上开设有与滑动套筒相对应的滑槽,所述滑动套筒的轴向外侧固定连接有第一电动伸缩杆,所述第一电动伸缩杆与连接架为固定连接,所述圆形筒的内部上侧壁固定安装有控制装置;该发明,通过第一线圈、磁力球和圆形筒之间的配合作用,从而实现了自动切换压力的目的,进而解决了新能源汽车电池抗压性能数据不准确的问题。

3、然而,该电池检测结构在具体使用时存在以下缺陷:

4、1、现有的电池在完成生产加工后需要对其进行检测,此时传统的检测方式一般通过挤压等方式,用于检测电池的抗压能力。但是在电池实际进行检测时,其受到外界挤压力一般是在电池运作状态下(运作下的电池会发热)发生的,传统的检测方式难以模拟电池在运作(发热)状态下的抗压能力,在对电池进行检测时结果不够精准;

5、2、现有的电池在对其功率和性能进行检测时,为了实时记录电池受到挤压时的变化,一般配置摄像端通过拍摄(成像)显示电池受到挤压时内部的变化。但是传统的方式在实际操作时,外界的光线会影响摄像端拍摄时的状态,导致成像的电池状态显示不够清晰。

技术实现思路

1、本发明的目的在于提供一种电池功率性能一体化检测结构,以解决上述背景技术中提出的问题。

2、为实现上述发明目的,本发明采用如下技术方案:

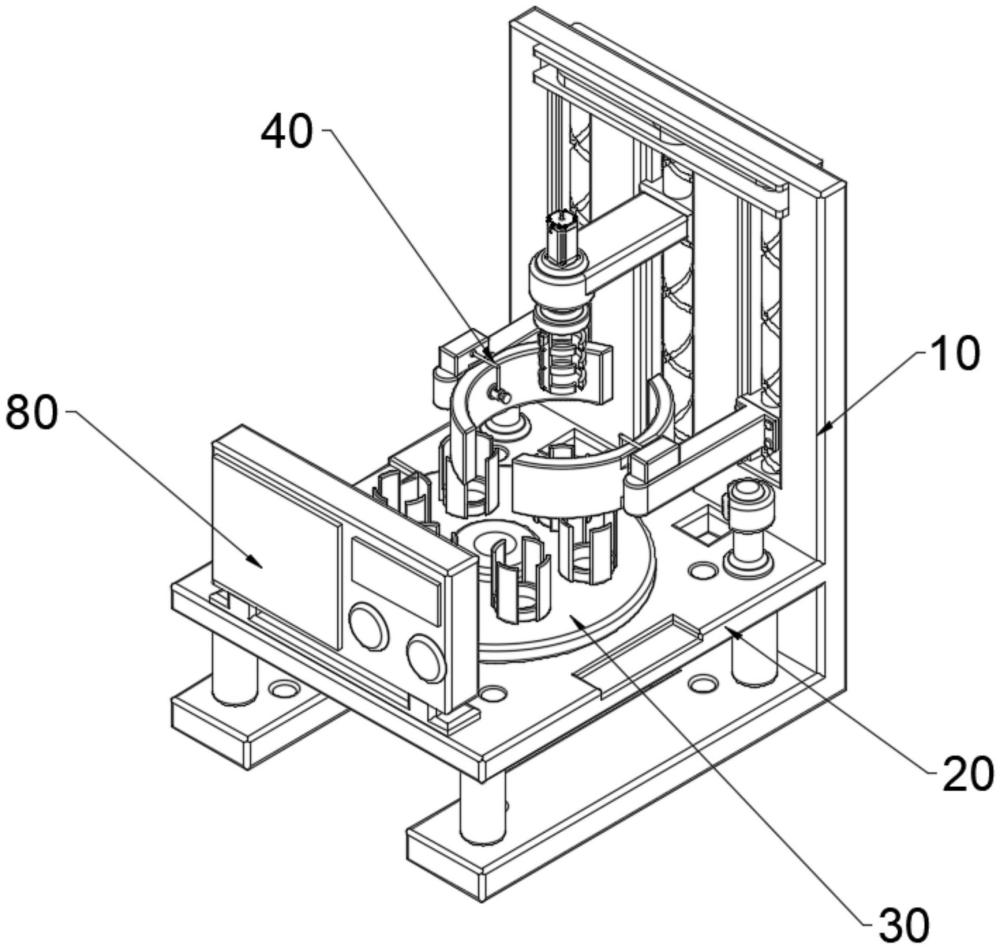

3、本发明提供的一种电池功率性能一体化检测结构,包括检测支架、支撑台、电池旋转定位组件和电池一体化检测机构,所述检测支架顶部的夹角处通过支撑柱支撑有支撑台,所述支撑台的顶部安装有电池旋转定位组件,所述电池旋转定位组件的内部安装定位有电池,所述电池旋转定位组件的顶部安装有电池一体化检测机构,所述电池一体化检测机构安装在检测支架的内部,且内部检测定位有电池;

4、其中,所述电池一体化检测机构包括有:

5、升降检测组件,所述升降检测组件安装在所述检测支架的内部,且延伸至所述电池旋转定位组件的顶部,所述升降检测组件对电池进行抓取和检测;

6、升降遮光组件,所述升降遮光组件安装在所述检测支架的内部,且位于所述升降检测组件的左右两侧,所述升降遮光组件由升降检测组件进行驱动,所述升降遮光组件的顶部安装有光学测试组件,所述光学测试组件对电池进行摄像;

7、所述支撑台顶部的边缘处安装有控制面板,所述控制面板位于电池旋转定位组件的侧面,所述控制面板分别与电池旋转定位组件、升降检测组件和光学测试组件电性连接。

8、作为本发明的优选方案,所述支撑台顶部的两侧开设有工作腔,所述工作腔位于所述电池旋转定位组件的侧面;以及

9、所述工作腔的侧面设置有摄像端,所述摄像端朝向电池旋转定位组件设置。

10、作为本发明的优选方案,所述电池旋转定位组件包括有:

11、电机座,所述电机座安装在所述支撑台底部的中心处,所述电机座的底部安装有第一电机,所述第一电机的输出端连接有驱动轴;

12、其中,所述驱动轴贯穿电机座和支撑台设置;

13、旋转盘,所述旋转盘和所述驱动轴相连接,且转动连接在所述支撑台顶部的中心处,所述旋转盘顶部的偏心处安装有安装部;以及

14、所述安装部的内底部设置有安装腔,所述安装腔的内部设置有延伸至安装部外侧的电池。

15、作为本发明的优选方案,所述旋转盘的左右两侧设置有工作腔,所述安装部和安装腔呈环形等距设置有六组;

16、其中,所述安装部的正上方设置有升降检测组件。

17、作为本发明的优选方案,所述升降检测组件包括有:

18、电机腔,所述电机腔开设在所述检测支架的内部,且位于所述支撑台的底部,所述电机腔的内部安装有第二电机,所述第二电机的输出端连接有输出轴;

19、竖直槽,所述竖直槽开设在所述检测支架的内部,且位于所述支撑台的顶部,所述竖直槽位于电机腔的上方,且内部转动连接有第一往复丝杆;以及

20、所述第一往复丝杆和输出轴相连接;

21、第一升降块,所述第一升降块通过滚珠连接在所述第一往复丝杆的外侧,且滑动连接在所述竖直槽的内部,所述第一升降块的侧面安装有延伸杆;

22、驱动马达,所述驱动马达安装在所述延伸杆的顶部,且远离所述第一往复丝杆设置,所述驱动马达的输出端延伸至延伸杆的底部,且连接有电机夹具;

23、其中,所述电机夹具抓取电池的部分安装有加热套,所述加热套的内侧安装定位有电池;

24、外置供电器,所述外置供电器安装在所述电机夹具的外侧,所述外置供电器通过导线和加热套相连接;以及

25、所述电机夹具底部设置有电池供电模组,所述电池供电模组和电池正负电极相抵触。

26、作为本发明的优选方案,所述竖直槽内部的两侧向内侧突出,且构成导向凸起,所述导向凸起和第一升降块滑动连接;

27、其中,所述第一往复丝杆的顶部安装有升降遮光组件。

28、作为本发明的优选方案,所述加热套等距设置有若干,所述加热套通过内部电磁圈对电池进行加热;以及

29、所述加热套延伸至安装部的内侧。

30、作为本发明的优选方案,所述升降遮光组件包括有:

31、内腔,所述内腔开设在所述检测支架的内部,且位于所述竖直槽的顶部,所述内腔的内部中心处转动连接有转动轴,所述转动轴和第一往复丝杆相连接;

32、传动带,所述传动带通过内侧设置的同步轮连接在所述转动轴的外侧,且设置有两组,两组所述传动带均活动连接在内腔的内部;

33、第二往复丝杆,所述第二往复丝杆通过同步轮连接在所述传动带的内侧,且位于所述第一往复丝杆的左右两侧,所述第二往复丝杆转动连接在外置腔的内部;

34、第二升降块,所述第二升降块通过滚珠连接在所述第二往复丝杆的外侧,且滑动连接在所述外置腔的内部,所述第二升降块的侧面通过螺钉连接有连杆,所述连杆的侧面安装有遮光罩;

35、其中,所述遮光罩位于电机夹具的外侧。

36、作为本发明的优选方案,所述外置腔位于内腔的底部,且设置在所述竖直槽的左右两侧;以及

37、所述连杆和遮光罩的侧面安装有光学测试组件。

38、作为本发明的优选方案,所述光学测试组件包括有:

39、信号中转模组,所述信号中转模组安装在所述连杆的顶部,所述信号中转模组的侧面通过数据线连接有光学摄像模组,所述光学摄像模组朝向电机夹具内侧的电池设置;

40、底座,所述底座安装在所述光学摄像模组的底部,所述底座安装在遮光罩内侧的中心处。

41、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

42、1、该电池功率性能一体化检测结构,在对电池的功率和性能进行检测时,可通过第二电机带动其输出端输出轴、输出轴顶部连接的第一往复丝杆、第一往复丝杆外侧通过滚珠连接的第一升降块、第一升降块侧面通过延伸杆连接的电机夹具和电池进行升降移动,调节电池的位置和高度,方便后续通过电机夹具对电池进行挤压检测作业。而第一往复丝杆在进行运作的同时,会带动顶部连接的转动轴、转动轴外侧通过同步轮连接的传动带、传动带内侧通过同步轮连接的第二往复丝杆、第二往复丝杆外侧通过滚珠连接的第二升降块、第二升降块侧面通过连杆连接的遮光罩进行升降移动,对检测状态下的电池进行遮光处理,使得电池在检测时光学摄像模组的摄像不会受到外界光线的干扰,保证光学摄像模组传输图像的清晰度;

43、2、该电池功率性能一体化检测结构,在对电池进行检测时电池的位置,是通过电机夹具带动内侧加热套进行移动的方式,对加热套内侧的电池进行抓取固定。同时在后续对电池进行抗压能力检测时,对电池进行检测的挤压力,是通过电机夹具运作实现的。并且上述对电池进行抓取挤压的加热套,可由外置设置导线和外置供电器进行供电处理,使得加热套可进行加热操作,对检测状态下的电池进行加热,模拟电池在实际进行运作时的状态,提升后续在进行检测时的精准度;

44、3、该电池功率性能一体化检测结构在对电池进行检测时,该进行放置的位置是放置在安装部内部的。之后在进行检测前,可通过第一电机带动驱动轴、驱动轴带动旋转盘、旋转盘顶部偏心处安装的安装部和电池,进行360°的自由旋转,方便将完成检测的电池从电机夹具的底部移出,或者将待检测的电池移动至电机夹具的下方,提升在对电池进行检测时的效率;

45、4、该电池功率性能一体化检测结构,可通过控制面板内部程序的设计,使得电池的旋转、第一往复丝杆旋转带动电机夹具下降移动、电机夹具对电池进行抓取、第一往复丝杆带动抓取的电池上升移动、电机夹具对电池进行挤压检测、第二往复丝杆带动第二升降块和遮光罩移动、加热套对电池加热、光学摄像模组对检测状态下电池进行摄像等操作,可一体化且自动化进行,提升在对电池进行检测时的智能化程度,保证电池在检测时的效率。

技术研发人员:张能,张瀚清,江和松,张剑,蔡冬珍,汪新明,蒋海丹

技术所有人:江苏宏鑫达新能源科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除